|

|

| (6 tussenliggende versies door dezelfde gebruiker niet weergegeven) |

| Regel 1: |

Regel 1: |

| <div style="float:left; margin-right: 32px;">

| | ==Rookschuif aan de schoorsteen== |

| __TOC__

| | Zie ook nieuwe pagina met technische tekeningen van de rookkanalen: [[Technische tekeningen rookkanalen]] |

| </div>

| | |

| Deze pagina is een bewerking van een artikel dat in het tijdschrift ''De Ingenieur'' heeft gestaan. Naast het omzetten van de tekst naar wikicode, om het artikel beter leesbaar te maken, omvat de bewerking onder andere de toevoeging van een hoofdstukken structuur. Dit om het artikel beter toegankelijk te maken.

| | Opmerking in dagboek 1920 1e kwartaal, Maandag 19 Januari t/m Zaterdag 24 Januari: De monteurs aan het stellen condensatie inrichtingen, '''schuiven schoorsteen''', hoekijzers onder de vloerplaten enz. |

|

| |

|

| Het oorspronkelijke artikel was opgesplitst in twee delen. Het eerste deel is gepubliceerd in nummer 50 van ''De Ingenieur'' en het tweede deel in het daaropvolgende nummer (nummer 51), beide publicaties zijn uit december 1925. In de bronvermelding bij het eertse deel<ref>Dijxhoorn, J.C. (1925). De werktuigen van het provinciaal stoomgemaal voor den boezem van Friesland. ''De Ingenieur, jaargang 40'' (nummer 50), pagina 1053-1065. Geraadpleegd op Delpher op 03-02-2023, https://resolver.kb.nl/resolve?urn=dts:2976068:mpeg21:0001</ref>

| | [[Bestand:PWS 05627.jpg|miniatuur|rechtop=0.75|alt=""|Foto van de schoorsteen met rookschuif. Bron: Foto archief PWS.]] |

| en bij het tweede deel<ref>Dijxhoorn, J.C. (1925). De werktuigen van het provinciaal stoomgemaal voor den boezem van Friesland. ''De Ingenieur, jaargang 40'' (nummer 51), pagina 1077-1080. Geraadpleegd op Delpher op 03-02-2023, https://resolver.kb.nl/resolve?urn=dts:2976070:mpeg21:0001</ref>

| | Deze foto laat de schoorsteen zien met de rookschuif aan de schoorsteen, jaartal onbekend bij mij. Pierre wist deze foto te dateren op 22-09-1939. |

| zijn links opgenomen naar de ingescande versies van de twee delen van het artikel.

| |

| <br clear=all> | | <br clear=all> |

| <br/>

| |

| ----

| |

| <br/>

| |

| <p style="font-size: 1.8em; font-family: 'Linux Libertine','Georgia','Times',serif; line-height: 1.3; font-weight: bold; text-align:center; border-style:none;">

| |

| DE WERKTUIGEN VAN HET PROVINCIAAL STOOMGEMAAL VOOR DEN BOEZEM VAN FRIESLAND.

| |

| </p>

| |

|

| |

|

| Voordracht, gehouden in de vergadering van de Afdeeling

| | [[Bestand:165689.jpg|miniatuur|rechtop=0.75|Foto van de schoorsteen met rookschuiven, foto van 02-1975. Bron: RCE]] |

| voor Werktuig- en Scheepsbouwkunde van het Kon.

| | Op deze foto uit het fotoarchief van de Rijksdienst voor het Cultureel Erfgoed (RCE) is de rookschuif nog duidelijk te zien. De rookschuif zelf is ingemetseld in een soort kast die tegen de schoorsteen aan gemetseld is. |

| Instituut van Ingenieurs, te Lemmer,

| |

| op 19 Februari 1925,

| |

| door

| |

| prof. ir. J.C. Dijxhoorn.

| |

|

| |

|

| ==Achtergrond==

| | Ook grappig om te zien dat de weg hier anders loopt, veel dichter langs de schoorsteen, verder van de huisjes af. |

| ===Introductie===

| |

| [[Bestand:Fig 1.jpg|miniatuur|Fig. 1. Kaartje van Friesland.]]

| |

| De werktuigen van het stoomgemaal voor den boezem van

| |

| Friesland nabij Lemmer en die van het electrisch gedreven

| |

| gemaal voor het waterschap „Electra”, nabij Zoutkamp, zijn

| |

| verreweg de grootste van dien aard in ons land en zullen

| |

| ongetwijfeld de belangstelling van vele leden van deze

| |

| Afdeeling van het Kon. Instituut van Ingenieurs reeds getrokken

| |

| hebben. De ligging in de twee noordelijke provinciën en niet

| |

| aan het groote spoorwegnet maakt een bezoek voor de meesten

| |

| eenigermate moeilijk en tijdroovend. Zelfs thans, nu deze

| |

| bezwaren kleiner zijn geworden door de snelle opkomst van de

| |

| autobussen, is het nog niet mogelijk de beide gemalen, het

| |

| eene nabij Lemmer, het andere nabij Zoutkamp, op denzelfden

| |

| dag te bezichtigen.

| |

|

| |

|

| De situatie blijkt uit het kaartje van Friesland (fig. 1). Er

| | Ander interesant detail; op deze fot zitten er nog geen ronde ventilatie openingen in de schoorsteen. Hier nog alleen de ventilatie openingen vlak boven de grond. Eigenlijk zitten de ventilatie openingen onder de grond en is alleen een soort gemetseld kanaal te zien dat boven de grond uitkomt. |

| moest een keus gedaan worden en deze viel op het stoomgemaal

| | <br clear=all> |

| bij Lemmer, waarover ik u thans als inleiding tot het

| |

| bezoek op hedenmiddag een en ander wil meedeelen. Een

| |

| beschrijving van het gemaal van het waterschap „Electra” zal

| |

| ik later afzonderlijk in het Weekblad ''De Ingenieur'' geven.

| |

| | |

| ===Geschiedenis===

| |

| De bouw van deze beide boezemgemalen is reeds voorgesteld

| |

| door de Lauwerzee-commissie in haar rapport van 1904.

| |

| Met de plannen voor de bemalingswerktuigen, welke ik destijds

| |

| op uitnoodiging van deze Staatscommissie ontworpen

| |

| heb en welke in haar rapport zijn opgenomen<ref>Voetnoot 1 in oorspronkelijke artikel: Lauwerszee-Verslag 1904, Hoofdstuk X, blz. 143 vlg.</ref>, zal ik u

| |

| niet ophouden. Zij omvatten voor beide gemalen verticale

| |

| stoommachines, welke door middel van tandraderen langzaam

| |

| loopende centrifugaalpompen met verticale as zouden drijven.

| |

| | |

| De plannen van de Lauwerzee-commissie zijn niet door de

| |

| Hooge Regeering overgenomen. De Provinciale Besturen van

| |

| Friesland en van Groningen hebben echter later afzonderlijk

| |

| de boezembemaling ter hand genomen. | |

| | |

| ===Stoom, diesel of electrische aandrijving===

| |

| Toen de Gedeputeerde Staten van Friesland mij in 1910

| |

| opnieuw om advies vroegen omtrent de keuze der werktuigen

| |

| voor een gemaal, dat bij Tacozijl zou worden gesticht, waren

| |

| Dieselmotoren reeds volkomen betrouwbare werktuigen geworden,

| |

| zoodat ik met het oog op zuinig brandstofverbruik

| |

| een ontwerp met vier Dieselmotoren uitwerkte en aanbeval.

| |

| Elk van deze motoren zou 2 hevel-centrifugaalpompen direct

| |

| drijven. Bij een opvoerhoogte van 1 m zou het, gemaal

| |

| 8 x 420 = 3369 m<sup>3</sup> per minuut opvoeren.

| |

| | |

| Electriciteit kon voor dit gemaal niet als drijfkracht in

| |

| aanmerking komen, omdat toen niet was te voorzien binnen

| |

| welken tijd een provinciale of interprovinciale electrische

| |

| centrale tot stand zou komen van zóódanigen omvang, dat we

| |

| een vermeerdering van haar belasting met 1400 à 1500 k.W.,

| |

| welke het gemaal kan vereischen, op ongezette tijden zou

| |

| kunnen verdragen. Bovendien kwam het gemaal te liggen in

| |

| een deel der provincie, waar niet op een belangrijke afname

| |

| van electriciteit voor licht en kracht kon worden gerekend,

| |

| zoodat de aanlegkosten van den kabel uitsluitend zouden

| |

| drukken op het gemaal, dat slechts gedurende een klein

| |

| gedeelte van het jaar (gemiddeld bijvoorbeeld 45 dagen) zou

| |

| dienst doen.

| |

| | |

| In 1912 besloten de Provinciale Staten tot uitvoering van

| |

| het gemaal over te gaan. Maar nu was de prijs van de motorolie,

| |

| die in Januari 1911 op f 32 per ton, franco reservoir

| |

| Tacozijl, kon gesteld worden, gestegen tot f 58 per ton. Anderzijds

| |

| had de toenemende ervaring met oververhitten stoom en

| |

| gelijkstroom-stoommachines de stoomwerktuigen zooveel

| |

| zuiniger doen worden, dat deze laatste ondanks de bedieningskosten

| |

| van de stoomketels in het voordeel bleven. Ook bleken

| |

| de aanschaffingskosten bij stoom als drijfkracht lager te zijn

| |

| dan bij de keuze van Dieselmotoren, zelfs wanneer naar

| |

| behooren rekening werd gehouden met de kosten van ketelhuis

| |

| en schoorsteen. Ook levert het in dit geval in verband met de

| |

| groote waterberging van Friesland's boezem geen bezwaar op,

| |

| dat bij het in werking stellen van een stoom gemaal voor het

| |

| opstoken der ketels altijd eenige uren van voorbereiding

| |

| vereischt worden, welke bij een electrisch gedreven watergemaal

| |

| of bij een Dieselgemaal niet noodig zijn. Deze overwegingen

| |

| deden de schaal toen overslaan ten gunste van stoom als

| |

| drijfkracht.

| |

| | |

| ===Alternatieve technieken=== | |

| Waarschijnlijk zullen sommigen de vraag stellen waarom

| |

| Humphrey-pompen, of ook zuiggasmotoren niet in aanmerking

| |

| kwamen, die toch ten opzichte van een zuinig brandstofverbruik

| |

| bovenaan staan.

| |

| | |

| De Humphrey-pomp, het wateropvoerwerktuig, dat op de

| |

| tentoonstelling te Brussel in 1910 zoozeer de aandacht had

| |

| getrokken, is op te vatten als een vierslags-zuiggasmotor, die

| |

| op de meest directe wijze een pomp drijft. Voor deze pomp,

| |

| waarvan belangrijke uitvoeringen in Engeland en in Egypte

| |

| tot stand zijn gekomen, wordt voor het anthraciet-verbruik

| |

| bij een opvoerhoogte van 9 m opgegeven: 0.5 kg per wpk-uur.

| |

| Zij zou bij de kleinere opvoerhoogten voor de bemalingen

| |

| hier te lande dan ook zeer in aanmerking komen, ware het

| |

| niet dat de bijzonder diepe fundatie, welke zij vereischt een

| |

| afdoend bezwaar opleverde.

| |

|

| |

|

| Als voorbeeld van zuinigheid van een zuiggas-installatie

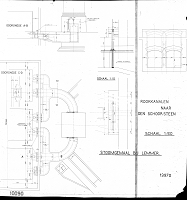

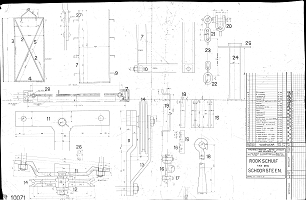

| | Onderstaande technische tekeningen van Machinefabriek „Jaffa” laten de rookschuif in al zijn detail zien. De linker tekening heeft in de linker bovenhoek een aangezicht staan van de rookschuif. De rechter tekening geeft de detail van alle onderdelen. Het duurst overigens even om de afbeeldingen te laden als je er op klikt doordat ze zo groot zijn. |

| met centrifugaalpomp wordt dikwijls het gemaal van het

| |

| waterschap "de Vier Noorder-Koggen" aangehaald, waar bij

| |

| de beproeving in 1908 een anthracietverbruik van slechts | |

| 0,635 kg per wpk-uur werd geconstateerd bij een opvoer -

| |

| hoogte van 2,79 m en waarvoor

| |

| destijds veel reclame is

| |

| gemaakt. Dit gemaal levert

| |

| een sprekend voorbeeld dat

| |

| een zuinig brandstofverbruik

| |

| niet de eenige of zelfs ook de

| |

| voornaamste eisch is, waaraan

| |

| voldaan moet worden; want

| |

| al is het eenigermate pijnlijk,

| |

| zoo ben ik toch aan de waarheid

| |

| verplicht u eenige regelen

| |

| aan te halen uit een brief,

| |

| die ik in September 1924 van

| |

| den dijkgraaf van het

| |

| waterschap ontving.

| |

|

| |

|

| "De zuiggasbemaling wordt

| | De rookschuif was m.b.v. een ketting en een contra gewicht gebalanceerd zodat deze gemakkelijk te bewegen was. De ketting aan de bovenzijde loopt over twee kettingwielen die tegen de schoorsteen aangebouwd zijn naar het contragewicht. Het contragewicht werd geleid langs twee stalen buizen. |

| vervangen door een stoombemaling.

| |

| De zuiggasinstallatie, | |

| die in de 15 jaren van haar | |

| bestaan steeds veel ongerief

| |

| heeft veroorzaakt en waaraan

| |

| een groote en kostbare reparatie

| |

| moest geschieden, doordat

| |

| belangrijke deelen waren

| |

| afgesleten, is uitgesloopt en

| |

| voor afbraak verkocht. Wij

| |

| konden met voordeel een

| |

| ander meer oeconomisch krachtwerktuig

| |

| voor onze pomp aanbrengen".

| |

|

| |

|

| Toen ik dezen brief had

| | De constructie waar de kettingwielen mee aan de schoorsteen bevestigd zitten is overigens anders op de onderstaande tekening dan op de RCE foto hierboven. Kan goed zijn dat het niet helemaal uitgevoerd is als op onderstaande tekeningen maar dat er nog wat aanpassingen nodig zijn geweest. |

| gelezen , was ik dankbaar, dat

| |

| deze zuiggas-installatie geen

| |

| product van Nederlandsche

| |

| nijverheid was — wel de

| |

| centrifugaalpomp, maar die is

| |

| gebleven.

| |

| | |

| Intusschen moet men op grond

| |

| van één minder gelukkige

| |

| uitvoering niet een

| |

| machine-systeem veroordeelen.

| |

| Ik heb zelf onder sommige

| |

| omstandigheden ook wel een

| |

| zuiggas-installatie voor een

| |

| watergemaal aanbevolen en

| |

| daar volstrekt geen berouw

| |

| van gehad.

| |

| | |

| Zeker is men daarbij meer

| |

| afhankelijk van de kwaliteit

| |

| en de stukgrootte der kolen

| |

| dan bij stoominstallaties; en | |

| 11 jaren geleden, toen over de

| |

| drijfkracht voor het gemaal

| |

| bij Lemmer beslist moest

| |

| worden, was dit nog in sterker

| |

| mate het geval dan thans.

| |

| | |

| Ten einde een gelijkmatige

| |

| werking van den generator te

| |

| verzekeren, worden de kolen

| |

| van vele zuiggasgemalen ter

| |

| plaatse gezeefd, en in de jaren vóór den oorlog werd de kool

| |

| die door de zeef viel, niet zelden met de koolasch gebruikt voor

| |

| de verbetering van de toegangsweg. Gedurende den kolennood

| |

| in 1917 en 1918 zag men dientengevolge menigen

| |

| toegangsweg naar een zuiggasgemaal met zorg opgraven!

| |

| | |

| In de laatste 10 jaren heeft men hier te lande wel geleerd,

| |

| dat met betrekking tot het accepteeren van brandstoffen van

| |

| de meest uiteenloopende kwaliteit, een goed ingerichte

| |

| stoomketel nog de meest plooibare afnemer is, en zoo heeft men

| |

| nimmer betreurd, dat voor het gemaal dat ons nu bezighoudt,

| |

| in 1914 tot de toepassing van stoom is besloten.

| |

| | |

| ==Ontwerp en aanbesteding==

| |

| De verlangde opbrengst van het gemaal was inmiddels in

| |

| verband met den waterafvoer van "de Linde" vergroot tot

| |

| 4000 m<sup>3</sup> per minuut bij 1 m opvoerhoogte. Deze opvoerhoogte

| |

| kan varieeren van "nul" tot 2,15 m, maar deze laatste, groote

| |

| opvoerhoogte zal zeer zelden voorkomen.

| |

| | |

| [[Bestand:Fig 2.jpg|miniatuur|gecentreerd|rechtop=2.5|Fig. 2. Bestekteekening van de machine-installatie.]]

| |

| | |

| In overleg met den hoofdingenieur van provincialen waterstaat

| |

| ir. D.F. Wouda, onder wiens directie het boezemgemaal

| |

| is gebouwd, maakte ik in 1915 een voorontwerp van de installatie | |

| der stoompompwerktuigen en stoomketels met gedetailleerd

| |

| bestek om als grondslag te dienen voor een beperkte

| |

| inschrijving. Van de daarbij behoorende bestekteekening

| |

| (fig. 2) is bij de uitvoering slechts op weinige punten, die nog

| |

| ter sprake zullen komen, afgeweken. Van de ingekomen

| |

| aanbiedigen werd die van de firma Louis Smulders & Co.,

| |

| Machinefabriek „Jaffa”, te Utrecht, gekozen, met wie de overeenkomst

| |

| voor de levering en opstelling der volledige bemaligsinstallatie

| |

| in December 1915 werd afgesloten. De oorlogsomstandigheden

| |

| zijn aanleiding geweest dat het gereed komen | |

| aanmerkelijk is vertraagd. Het gemaal is officieel den

| |

| 7en October 1920 in gebruik gesteld in tegenwoordigheid van

| |

| H.M. de Koningin en Z.K.H. den Prins der Nederlanden.

| |

| | |

| ==Uitvoering==

| |

| ===Locatie en introductie===

| |

| De plaats waar het is gesticht is bij nadere overweging iets

| |

| oostelijker gekozen dan Tacozijl, namelijk aan de Teroelster

| |

| Kolk nabij Lemmer. Het boezemwater wordt toegevoerd door

| |

| een stroomkanaal van 68 m bodembreedte, dat, bij een waterstand

| |

| van 0,20 m + Z.P., 87,20 m breed is op den Waterspiegel

| |

| en 3,20 m diep, en dat het gemaal verbindt met het meer de

| |

| Groote Brekken. Dit meer staat weer in verbinding met alle

| |

| groote meren in Friesland's boezem.

| |

|

| |

|

| <div style="margin: auto; text-align: center;"><ul style="margin: 0;><!-- | | <div style="margin: auto; text-align: center;"><ul style="margin: 0;><!-- |

| --><li style="display: inline-block; margin: 0.5em; vertical-align: top;">[[Bestand:Fig 3 gespiegeld.jpg|miniatuur|geen|x215px|Fig. 3. Machinehal.<ref name="gespiegeld">In de oorspronkelijke publicatie is deze foto gespiegeld afgedrukt, hier is de afbeelding juist afgebeeld.</ref>]]</li><!-- | | --><li style="display: inline-block; margin: 0.5em; vertical-align: top;"> |

| --><li style="display: inline-block; margin: 0.5em; vertical-align: top;">[[Bestand:Fig 4.jpg|miniatuur|geen|x215px|Fig. 4. Doorsnede over een zuigpijp van een der centrifugaalpompen.]]</li> | | <div class="thumb tleft" style="margin-top: .5em; width: 199px;"> |

| | <div class="thumbinner"> |

| | <div style="float:left; padding:1px; width: 189px;"> |

| | <div class="thumbimage">[[Bestand:843 Rookkanalen naar den schoorsteen - miniatuur.png|link=https://wiki.woudagemaal.nl/w/images/f/fd/843_Rookkanalen_naar_den_schoorsteen.png]]</div> |

| | </div> |

| | <div style="clear:both;"></div> |

| | <div class="thumbcaption">Rookkanalen naar den schoorsteen.</div> |

| | </div> |

| | </div> |

| | </li><!-- |

| | --><li style="display: inline-block; margin: 0.5em; vertical-align: top;"> |

| | <div class="thumb tleft" style="margin-top: .5em; width: 318px;"> |

| | <div class="thumbinner"> |

| | <div style="float:left; padding:1px; width: 308px;"> |

| | <div class="thumbimage">[[Bestand:846 Rookschuif aan den schoorsteen - miniatuur.png|link=https://wiki.woudagemaal.nl/w/images/c/ce/846_Rookschuif_aan_den_schoorsteen.png]]</div> |

| | </div> |

| | <div style="clear:both;"></div> |

| | <div class="thumbcaption">Rookschuif aan den schoorsteen. Door Machinefabriek „Jaffa”.</div> |

| | </div> |

| | </div> |

| </ul></div> | | </ul></div> |

|

| |

|

| In het gemaal zijn in een machinehal van 62 m bij 15 m de

| | Op de linker tekening staan trouwens ook nog een soort goten getekend met een toegangsdeur tot de rookkanalen. Dan kom je vanaf het grasveld buiten direct in de ondergrondse rookkanalen kommen. daar heeft men blijkbaar vanaf gezien. |

| vier horizontale tandem-compound-machines opgesteld, die

| |

| elk twee centrifugaalpompen drijven (fig. 3). Iedere centrifugaalpomp

| |

| moet bij 1 m opvoerhoogte 500 m<sup>3</sup> per minuut

| |

| leveren. Daar het boezemwater bij het gemaal eenigermate

| |

| brak kan zijn, is oppervlak-condensatie toegepast: elke twee

| |

| stoommachines hebben een gemeenschappelijken condensor.

| |

| Deze twee condensors zijn, elk met zijn bijbehoorende hulppompen,

| |

| in den ruimen machinekamer opgesteld (fig. 4). | |

|

| |

|

| ===Ketels===

| | <br clear=all> |

| Stoom van 12 kg per cm<sup>2</sup> wordt geleverd door 6 gecombineerde

| |

| ketels, bestaande uit een Lancashire-ketel, {{math|''D''}} = 2400

| |

| mm, {{math|''L''}} = 5500 mm onder, en een vlampijpketel {{math|''D''}} = 2300 mm,

| |

| {{math|''L''}} = 4750 mm boven (fig. 5). Iedere ketel heeft een verwarmingsoppervlak

| |

| van 235 m<sup>2</sup> (waterzijde). Er is steeds een

| |

| ketel in reserve, ook wanneer het geheele gemaal met vol

| |

| vermogen in werking is.

| |

|

| |

|

| [[Bestand:Fig 5 gespiegeld.jpg|miniatuur|upright=1.21|Fig. 5. Ketelhuis, bevattende 6 gecombineerde ketels, met 235 m<sup>2</sup> verwarmd oppervlak elk.<ref name="gespiegeld" />]] | | ==Deurtje en klimijzers== |

| Het systeem van gecombineerde ketels, gewoonlijk naar

| | [[Bestand:PWS 05650.jpg|miniatuur|rechtop=0.75|Foto van de bouwkuip en eerste schoorsteen in aanbouw, foto gedateerd 10 november 1917. Bron: Foto archief PWS.]] |

| Piedboeuf genoemd, werd gekozen, omdat het mijns inziens

| | Deurtje aan de zijde van het ketelhuis bij de eerste schoorsteen. Bovenop de schoorsteen is zeer vaag de hijsinrichting te zien (van het type galg). |

| beter dan eenig ander geschikt is voor een eigenaardig bedrijf

| | <br clear=all> |

| als dit, waar na lange tusschenpoozen van stilstand een

| |

| zoo zuinig mogelijk brandstofverbruik moet worden bereikt

| |

| met een stokerspersoneel, dat dan weinig oefening zal hebben.

| |

| Ook kan bij dit ketelsysteem de economiser worden weggelaten,

| |

| zonder dat dit al te veel schaadt aan een zuinig kolenverbruik,

| |

| hetgeen een vereenvoudiging van de bediening oplevert,

| |

| welke in dit geval op den voorgrond moest staan.

| |

|

| |

|

| De ketels zijn vervaardigd door Gebr. Deprez te Tilburg

| | [[Bestand:PWS 05651.jpg|miniatuur|rechtop=0.75|Foto van de bouwkuip en eerste schoorsteen in aanbouw, foto gedateerd 27 mei 1918. Bron: Foto archief PWS.]] |

| en opgesteld in een ketelhuis van 32 m bij 15 m. In het bestek

| | Wederom deurtje in schoorsteen aan zijde van het ketelhuis. Nu ook te zien dat de klimijzers ook aan de ketelhuis kant zaten. Op deze foto is de hijsinrichting boven op de schoorsteen beter te zien. |

| waren 8 stoomketels met een gezamenlijk verwarmingsoppervlak

| |

| van 1600 m<sup>2</sup> aangenomen; doch op voorstel van de

| |

| machinefabriek is dit tot 1410 m<sup>2</sup> , verdeeld over 6 ketels, beperkt

| |

| in verband met het lage stoomverbruik, onder normale | |

| omstandigheden 12,6 kg per wpk-uur, dat de fabriek

| |

| garandeerde.

| |

|

| |

|

| Achter elk van de 6 stoomketels bevindt zich een oververhitter

| | Lijkt erop dat er 1 lijn langs de schoorsteen en 1 door de schoorsteen loopt. Langs de schoorsteen hijsen zal lastig gaan omdat de schoorsteen taps toeloopt, de last zou dan over het onderste deel van de schoorsteen langs het metselwerk schuren. Dus hijsen door de schoorsteen is waarschijnlijker. Dus hijstouw loopt buiten de schoorsteen naar beneden. Er zal aan de voet van de schoorsteen ergens een katrol zitten om de richting van het hijstouw te veranderen (van verticaal langs de schoorsteen naar horizontaal richting een paard of iets anders om er aan te trekken). Dit geldt voor de hijsinrichting van het type galg die dus bij de eerste schoorsteen gebruikt is. |

| van 85 m<sup>2</sup> verwarmingsoppervlak (buitenwerks). | | <br clear=all> |

|

| |

|

| De ketels werken met luchttoevoer onder de roosters,

| | [[Bestand:PWS 05661.jpg|miniatuur|rechtop=0.75|Foto van de schoorsteen na bliksem inslag, foto gedateerd 16 juni 1918. Bron: Foto archief PWS.]] |

| systeem Asselbergs en Nachenius, waarvoor op de stookplaats

| | Op deze foto is te zien dat er geen deurtje in de schoorsteen zit aan de kant waar nu het deurtje zit. Ook de eerste schoorsteen had dus maar één schoonmaakopening. Op een van de tekeningen van Canoy is een doorsnede te zien waarop twee schoonmaakopening ingetekend staan diagonaal tegenover elkaar. |

| twee ventilatoren, elk voldoende voor het volle werk. aanwezig

| |

| zijn. De luchttoevoer wordt zoodanig geregeld, dat er boven de

| |

| brandende kolen juist atmosferische druk heerscht (zoogenaamde

| |

| evenwichts-trek). Elk van de genoemde ventilatoren

| |

| wordt gedreven door een verticale gelijkstroom-stoommachine.

| |

| De afgewerkte stoom van deze blaasmachines, alsook die van

| |

| de stoomvoedingpompen, wordt gecondenseerd in twee voorwarmers,

| |

| elk met 6 m<sup>2</sup> verwarmingsoppervlak, waardoor al

| |

| het voedingwater passeert op zijn weg van de voedingpompen

| |

| naar de ketels.

| |

|

| |

|

| Aanvankelijk is overwogen of een mechanische stookinrichting

| | In de tekeningen van Canoy staan er per schoonmaakopening twee deurtjes geteken, één aan de buitenkant maar ook één aan de binnenkant van de schoorsteen (ter hoogte van de schutwand). In beide contracten met Canoy wordt gesproken over een schoonmaakdeurtje (á 25 gulden). Waarschijnlijk altijd maar 1 schoonmaakdeurtje in de schoorsteen, dus niet volgens de tekening bij de offerte. |

| in aanmerking zou komen. Het geringe aantal bedrijfsuren | |

| per jaar, dat zeer sterk uiteen kan loopen, doch dooreengenomen

| |

| slechts op ongeveer 1000 kan gesteld worden, heeft

| |

| hiervan doen afzien.

| |

|

| |

|

| ===Hoofdstoomwerktuigen===

| | Ook te zien dat tijdens de bouw je een veel betere toegang tot de schoorsteen had via het rookgaskanaal dan via het deurtje. Bij de bouw van de eerste schoorsteen zal vast de rookgaskanalen gebruikt zijn om materialen naar binnen te brengen. Het hijstouw liep al aan de buitenzijde langs de schoorsteen en hoefde dus niet meer door een opening naar buiten, zie boven. |

| Voor de hoofdstoomwerktuigen (fig. 6 en 7) is het

| | <br clear=all> |

| compound-stelsel gekozen, voornamelijk uit overweging dat het

| |

| stoomverbruik van een machine, waarin de stoom in twee

| |

| trappen werkt, op den duur minder zal toenemen door kleine

| |

| ondichtheid van sommige organen, dan bij een één-cylinder-machine,

| |

| bijvoorbeeld een gewone gelijkstroom-machine.

| |

|

| |

|

| Voor de stoom verdeeling zijn bosschuiven, systeem Van den

| | [[Bestand:PWS 05663.jpg|miniatuur|rechtop=0.75|Aanzicht van het bijna voltooide gebouw in juli 1919 aan de zeezijde. Foto gedateerd 18 juli 1919. Bron: Foto archief PWS.]] |

| Kerchove, toegepast.

| | Piere vertelde dat zijn vader altijd een driepoot gebruikte als hijsinrichting. De foto hiernaast bevestigd dat er bij de bouw van de tweede schoorsteen een driepoot gebruikt is als hijsinrichting. Aan de driepoot zit tussen twee van de poten een rol om het hijstouw over te lijden zodat het opgaande en neergaande touw verder van elkaar af lopen. Anders zou het neergaande hijstouw tegen de hijslast aanschuren. |

|

| |

|

| <p style="text-align:center;">

| | Onderin de schoorsteen zal er dan ergens een katrol zijn bevestigd om de richting van het hijstouw te veranderen en en hijstouw horizontaal naar buiten de schoorsteen te leiden. Het kan goed zijn dat hiervoor de schoonmaakopening gebruikt is, maar het valt niet uit te sluiten dat het touw door een van de rookgasopeningen geleid is. Heb hier geen foto of ander aanwijzing voor kunnen vinden. |

| T a n d e m - c o m p o u n d - S t o o m w e r k t u i g.<br/>

| | <br clear=all> |

| Cylinder middellijnen: 500 en 825 mm.<br/>

| |

| Zuigerslag: 1000 mm.<br/>

| |

| Omwentelingen: 95 tot 115 p. minuut.<br/>

| |

| </p>

| |

| | |

| [[Bestand:Fig 6 en 7.jpg|miniatuur|center|rechtop=2|Fig. 6 en 7. Tandem-compound-stoomwertuig.]]

| |

| | |

| In overeenstemming met de bepalingen van het machinebestek

| |

| werkt de lage-drukcylinder volgens het gelijkstroombeginsel.

| |

| De hooge-drukeylinder is enkelwerkend uitgevoerd

| |

| op voorstel van ons medelid CH.J. Eeuwens, destijds hoofdingenieur

| |

| van de Machinefabriek „Jaffa”, wiens zorg voor

| |

| de detailconstructie van de stoommachines en de pompen een

| |

| bijzonder woord van hulde verdient.

| |

| | |

| De stoomcylinders hebben 500 mm en 825 mm middellijn.

| |

| 1000 mm zuigerslag. Het aantal omwentelingen wordt naar

| |

| behoefte ingesteld op 95 tot 115 per minuut.

| |

| | |

| De versche stoom wordt eerst aan de achterzijde van

| |

| den H.D.-cylinder ingelaten. Na de expansie wordt de uitlaatschuif

| |

| of juister gezegd de evenwichtsschuif geopend

| |

| tusschen de achterzijde en de voorzijde van dezen cylinder.

| |

| Deze voorzijde is feitelijk receiverruimte tusschen de twee

| |

| cylinders. Van dáár komt de stoom in den L.D.-cylinder,

| |

| een dubbelwerkenden gelijkstroom-cylinder. De twee cylinders,

| |

| die zich binnen de bekleeding van een gemeenschappelijken

| |

| stalen mantel bevinden, hebben dus in het geheel slechts vier

| |

| bosschuiven voor de stoomverdeeling: een inlaat- en een evenwichtsschuif

| |

| voor den H.D.-cylinder en twee inlaatschuiven

| |

| voor den L.D.-cylinder.

| |

| | |

| De eerste cylinder werkt dus feitelijk volgens het oude, ik

| |

| zou willen zeggen klassieke beginsel van de Cornwallmachines

| |

| van James Watt, waarmede vooral gedurende de

| |

| eerste 35 jaren van de 19de eeuw zulke schitterende resultaten

| |

| ten opzichte van brandstof-economie werden bereikt,

| |

| dat in 1834 als gemiddelde van het kolenverbruik van 52 mijnpompmachines,

| |

| werkende volgens dit Cornwall-systeem, 1,75 kg

| |

| per wpk-uur werd gevonden.<ref>Voetnoot 2 in oorspronkelijke artikel: De gemiddelde cijfers van het kolenverbruik zijn geregeld gepubliceerd in Lean’s ''Monthly Duty Records'' en terug te vinden in Lean’s ''Historical Statement'' of ook in Henry Davey, ''Pumping Machinery'' p. 23-25.</ref>

| |

| | |

| Het komt mij voor, dat de combinatie van het Cornwall-systeem

| |

| voor den H.D.-cylinder en het gelijkstroom-systeem

| |

| voor den L.D.-cylinder door een zuinig stoomverbruik — ook

| |

| op den langen duur — den meesten waarborg geeft.

| |

| | |

| De indicateur-diagrammen toonen aan, dat aan de krukzijde

| |

| van den H.D.-cylinder practisch gesproken geen arbeid

| |

| op den zuiger wordt overgebracht.

| |

| | |

| ===Condensatie inrichtingen===

| |

| Zooals reeds werd vermeld zijn er twee oppervlak-condensors,

| |

| elk voor twee hoofd-stoommachines. Bij iederen condensor

| |

| met een koeloppervlak van 152 m<sup>2</sup> is een kleine horizontale

| |

| tandem-compound-machine voor 160 omwentelingen per

| |

| minuut (fig. 8 en 9), die 6 verschillende hulppompen drijft,

| |

| namelijk:

| |

| # een centrifugaalpomp voor circulatiewater, welke aan de krukas gekoppeld is;

| |

| # een dubbelwerkende luchtpomp, direct door het kruishoofd gedreven;

| |

| # een warmwaterpompje, om het water uit de warmwaterbakken naar het hooger gelegen ketelhuis te pompen door een nog nader te vermelden filterpers heen;

| |

| # een koud-waterpompje om de pakkingbussen van de assen der groote centrifugaalpompen steeds van een waterzegeling te voorzien en dus inzuigen van lucht op afdoende wijze te beletten;

| |

| # een voedingpomp voor de verdampers, welke suppletiewater voor de ketels moeten leveren;

| |

| # een oliepomp, die de persolie levert om de machines geheel onder druk te smeren.

| |

| | |

| Een hoog vacuum in den condensor is een vereischte voor

| |

| een zuinig stoomverbruik, vooral in een geval als dit, waar

| |

| de L.D.-cylinders volgens het gelijkstroom-beginsel zijn gebouwd.

| |

| Het vacuum varieert van 71 cm (28" Eng.) kwik in

| |

| den zomer tot 73.5 cm (29" Eng.) bij lage watertemperatuur.

| |

| Het zal heden ongeveer 72.5 cm bedragen.

| |

| | |

| Het is duidelijk dat dit hooge condensor-vacuum slechts

| |

| dan van voordeel is voor een zuinig stoomverbruik, wanneer | |

| de cylinder-uitlaatpoorten, die in den regel den nauwsten

| |

| doortocht voor den afgewerkten stoom vormen, ruim genoeg

| |

| zijn, omdat de snelheid van den stoom in dien keeldoortocht | |

| immers niet hooger kan worden dan ongeveer 410 m per

| |

| seconde.<ref>Voetnoot 3 in oorspronkelijke artikel: Bij verzadigden stoom met een drukking vóór de straal buis van 7 tot 12 kg per cm<sup>2</sup> (absol.) wijkt de snelheid in den keeldoortocht, zoals bekend is, weinig af van 450 m per seconden bij de lage absolute drukking van 0,7 tot 0,2 kg per cm<sup>2</sup>, die gedurende den uitlaat uit den L.D.-cylinder heerscht, is de snelheid in den keeldoortocht gemiddeld 410 meter per seconde.</ref>

| |

| De gelijkstroom-cylinder biedt voor het verkrijgen

| |

| van zulke ruime uitlaatopeningen ruimschoots gelegenheid.

| |

| Zij zijn hier kegelvormig verwijd als korte De

| |

| Laval-straalbuizen (fig. 7).

| |

| | |

| De afgewerkte stoompijpen zijn zorgvuldig bekleed, opdat

| |

| condensatie niet in deze pijpen, doch uitsluitend in den condensor

| |

| zal plaats hebben. Het is mijns inziens van belang,

| |

| dat de afgewerkte stoom overgebracht wordt met een

| |

| gemiddeld soortelijk gewicht, dat zoo laag mogelijk is,

| |

| opdat het drukverschil tusschen cylinder en condensor eveneens

| |

| zoo klein mogelijk zij. Om nu een laag soortelijk gewicht

| |

| te verkrijgen, moet men de vorming van waterdruppels binnen

| |

| de uitlaatpijpen zoo veel mogelijk vermijden en deze laatste

| |

| dus bekleeden met vilt of andere isolatiestof.

| |

| | |

| Door deze middelen slaagt men er in den drukval te beperken

| |

| tot ongeveer 4 cm, als het vacuum in den L.D.-cylinder

| |

| gemiddeld 90 pCt. bedraagt.

| |

| | |

| [[Bestand:Fig 8 en 9.jpg|miniatuur|center|rechtop=2|Fig. 8 en 9. Tandem compound stoomwertuig met lucht- en circulatiepomp voor condensatie inrichting.]]

| |

| De luchtpomp is een natte pomp, voor water en lucht

| |

| samen (fig. 8 tot 11). In het oorspronkelijke bestek was een

| |

| roteerende Westinghouse-Le Blanc-pomp aangenomen; maar

| |

| bij het uitwerken ben ik daarvan teruggekomen, omdat ik

| |

| deze met haar vele kleine schoepjes niet zoo geschikt vond

| |

| om gedurende het {{frac|7|8}} deel van het jaar stil te staan. De nu

| |

| toegepaste pomp is eenvoudig, maar heeft toch eenige bijzonderheden,

| |

| die de aandacht verdienen. Water en lucht komen

| |

| uit den condensor door afzonderlijke pijpen naar de luchtpomp

| |

| (fig. 11), en de uitlaat van de pomp heeft ook afzonderlijke

| |

| pijpaansluitingen: het water vloeit naar de warmwaterbakken

| |

| door de opening rechts, onderaan, en de lucht wordt

| |

| buiten het gebouw gevoerd door een pijp, aansluitende aan

| |

| de opening rechts, bovenaan.

| |

| | |

| [[Bestand:Fig 10 en 11.jpg|miniatuur|rechtop=1.21|Fig. 10 en 11. Doorsneden van de condensor luchtpomp.]]

| |

| In de fig. 8 en 10 is te zien, dat de waterkleppen (2 zuig-

| |

| kleppen, 2 x 3 perskleppen) zich onder het pomplichaam

| |

| bevinden; in de dwarsdoorsnede (fig. 10) ziet men een zuigklep,

| |

| die naar boven opent, een persklep, die naar beneden

| |

| opent. Voor deze waterkleppen zijn lichte metalen ringkleppen

| |

| gekozen, belast door zeer lichte spiraalveeren. Zij werken bij

| |

| l60 toeren vrijwel geruischloos.

| |

| | |

| De kleppen voor lucht bevinden zich, zooals van zelf spreekt,

| |

| boven in de pomp (2 x 8 zuigkleppen, 2 x 8 perskleppen).

| |

| Men ziet in de dwarsdoorsnede (fig. 10), dat de zuigkleppen

| |

| zich naar omlaag openen, de perskleppen naar omhoog. Deze

| |

| luchtkleppen bestaan uit gewone rubber-schijven, belast

| |

| door zeer lichte spiraalveeren.

| |

| | |

| De zuigruimten voor water en lucht hebben een verticale

| |

| verbindingspijp in het pomplichaam. De gemiddelde waterspiegel

| |

| is daarin iets hooger of iets lager, afhankelijk van het

| |

| stoomverbruik van de machines onder verschillende omstandigheden.

| |

| Op overeenkomstige wijze hebben de water- en de

| |

| luchtruimten aan de uitlaatzijde een verticale verbindingspijp.

| |

| Door deze constructie vermengt de lucht zich niet in zoo

| |

| sterke mate met het water als bij andere luchtpompen wel

| |

| het geval is en heeft de ijle lucht uit den condensor geen druk

| |

| van eenig waterkolommetje binnen de luchtpomp te overwinnen.

| |

| Het resultaat is dan ook, dat zonder bezwaar een

| |

| vacuum van 71 cm in den zomer en 73 cm in den winter bereikt

| |

| wordt,

| |

| | |

| ===De hoofdcentrifugaalpompen===

| |

| [[Bestand:Fig 12 en 13.jpg|miniatuur|rechtop=1.21|Fig. 12 en 13. Centrifugaalpomp; langsdoorsnede (fig 12, boven) en bovenaanzicht (fig 13, onder).]]

| |

| [[Bestand:Fig 14.jpg|miniatuur|rechtop=1.21|Fig. 14. Centrifugaalpomp, dwarsdoorsnede.]]

| |

| De 8 hoofdcentrifugaalpompen (fig. 12—14) leveren onder

| |

| normale omstandigheden elk 500 m<sup>3</sup> per minuut en worden

| |

| paarsgewijze door de 4 hoofdstoommachines gedreven. De

| |

| pomplichamen zijn op voorstel van de Machinefabriek uit

| |

| 12 mm plaatijzer en hoekijzer samengesteld, met dichtgewelde

| |

| naden. Zij zijn versterkt door T-ijzers van buiten en door

| |

| bosbouten van binnen, om ze bestand te maken tegen den

| |

| atmosferischen druk; want uit den aard der zaak is de druk

| |

| aan de binnenzijde lager, zelfs aan den uitlaatkant, daar de

| |

| pomp hooger ligt dan de spiegel der zee, waarin ze uitmondt.

| |

| De gebogen toevoerpijpen, die aan beide zijden aansluiten met

| |

| een inwendige middellijn van 1400 mm, hebben afzonderlijk

| |

| ingezette dekselstukken, elk voorzien van bronzen draagbussen

| |

| voor de 200 mm-as. De dekselstukken met pakkingbus aan de

| |

| machinezijde zijn in twee helften met het oog op de koppelflens

| |

| van de as.

| |

| | |

| <p style="text-align:center;">

| |

| F i g. 1 2 — 1 4. C E N T R I F U G A A L P O M P.<br/>

| |

| Wateropbrengst bij 1 m opvoerhoogte: 500 m<sup>3</sup> per minuut.<br/>

| |

| Omwentelingen: 100 per minuut.<br/>

| |

| Schoepenrad, middellijn over toppen der schoepen gemeten: 1700 mm.<br/>

| |

| Schoepenrad, vrije breedte aan den omtrek (2 x 465): 230 mm.<br/>

| |

| 2 Toevoerpijpen, aansluiting aan pomp: middellijn: 1400 mm.<br/>

| |

| 1 Afvoerpijp, aansluiting aan pomp: 2000 x 1540 mm.

| |

| </p>

| |

| | |

| Om het schoepenrad met as uit te nemen moet een van de

| |

| gietijzeren bochtstukken worden losgenomen. Dit uitnemen

| |

| van het schoepenrad is slechts zelden noodig, vooral omdat

| |

| ruime mangatopeningen toegang geven tot het inwendige der

| |

| pomp. De plaatijzeren pijpen, die aan deze bochtstukken

| |

| aansluiten, gaan geleidelijk over in horizontale inlaat pijpen van

| |

| rechthoekige doorsnede en in gewapend beton uitgevoerd. Er

| |

| zijn in het geheel 16 inlaatopeningen, elk 3 m x 1,60 m voor

| |

| de 8 pompen.

| |

| | |

| Omdat de pompen zich voor een groot deel onder den

| |

| machinevloer bevinden en daar zijn ingemetseld, krijgt men

| |

| in het gemaal niet denzelfden indruk van de afmetingen, die

| |

| zij gedurende het afwerken in de werkplaatsmaakten (fig. 15).

| |

| | |

| De uitlaatpijp van het slakkenhuis is rechthoekig 1,54 m

| |

| breed, 2 m hoog en gaat geleidelijk over in een horizontale

| |

| pijp, uitgevoerd in gewapend beton, met een monding van

| |

| 5 m x 2 m. Het gemaal heeft dus 8 uitlaat mondingen van deze

| |

| afmetingen. Deze zijn niet van keerkleppen voorzien, maar

| |

| het spreekt van zelf dat voor alle veiligheid de onderzijde

| |

| van de inlaatopeningen van de schoepenraderen hooger is

| |

| gelegd dan de hoogste stand, die onder de aller ongunstigste

| |

| omstandigheden ooit in de Zuiderzee kan voorkomen. Wanneer

| |

| de pompen leeg zijn, zijn zij dus altijd waterkeerend, ook wanneer

| |

| de zeesluizen open zijn.

| |

| | |

| In verband met de groote waterhoeveelheden en de geringe

| |

| opvoerhoogte hebben de schoepenraderen meer den vorm van

| |

| een trommel dan van een schijf, zooals aan de pomp waaiers

| |

| van oudere gemalen eigen was. De middellijn, over de toppen

| |

| der schoepen gemeten, is 1700 mm, de vrije schoepbreedte aan

| |

| den buiten omtrek 2 x 465 = 930 mm. De schoepen zijn van

| |

| plaatijzer, vastgegoten in de gietijzeren naaf en in de buitenkransen.

| |

| Zij hebben aan de intreezijde een flauwe dubbele

| |

| kromming (Francis-schoepen). Fig. 16 geeft een voorstelling

| |

| van een overeenkomstig schoepenrad van een ander watergemaal,

| |

| waarvan een duidelijke foto ter beschikking was.<ref>Voetnoot 4 in oorspronkelijke artikel: Schoepenrad van de centrifugaalpomp van het Dieselgemaal «Leeghwater» van den Haarlemmermeerpolder, uitgevoerd door «Werkspoor» te Amsterdam.</ref>

| |

| De pomp oefent dus niet uitsluitend een centrifugaalwerking

| |

| uit, maar ook een schroefwerking; het is niet uitsluitend een

| |

| radiale, maar ook eenigermate een axiale turbine-pomp.

| |

| | |

| De afwezigheid van keerkleppen, die ik indertijd het eerst

| |

| bij het boezemgemaal voor Schieland heb doorgevoerd, brengt

| |

| mede dat het in gang brengen van de hoofdstoommachine en

| |

| het volzuigen van de twee bijbehoorende pompen tegelijkertijd

| |

| moet geschieden, omdat terugheveling niet mag voorkomen. Dit

| |

| volzuigen geschiedt hier zeer snel met behulp van een centralen

| |

| verticalen vacuumketel, 1500 mm middellijn en 6 m

| |

| hoog, die door pijpen verbonden is met afsluiters op elk van

| |

| de pompen (fig. 3). Uit dezen ketel wordt vooraf de lucht

| |

| weggezogen door de condensor-luchtpompen en door een

| |

| krachtigen stoom-exhaustor, waarvan er ook twee aanwezig

| |

| zijn. De luchtpompen zijn aangesloten door tusschengeschakelde

| |

| standpijpen van 14 m hoogte; zij kunnen dus voor dit

| |

| bijkomstig gebruik alleen lucht zuigen — geen water, dat

| |

| immers brak zou kunnen zijn.

| |

| | |

| De verbindingspijpen van de pompen naar den centralen

| |

| vacuumketel liggen onder een kleine helling en zijn tangentiaal

| |

| aan dien ketel aangesloten. Zoodra de afsluiters op de

| |

| pompen en op de groote zuigbochten daarvan geopend worden,

| |

| stroomt eerst lucht, daarna, wanneer de pompen beginnen te

| |

| werken, een mengsel van lucht en water naar den ketel. Deze

| |

| laatste werkt dan als waterafscheider: het water vloeit

| |

| beneden af door een pijp, die onder den zeespiegel uitmondt, en

| |

| tegelijkertijd wordt het lucht-afzuigen uit den top van den

| |

| ketel voortgezet. Door deze inrichting is het uitgesloten, dat

| |

| water in de luchtpompen of in de stoom-exhaustor treedt, en

| |

| geschiedt het aanzuigen der groote centrifugalen binnen

| |

| enkele minuten.

| |

| | |

| <div style="margin: auto; text-align: center;"><ul style="margin: 0;><!--

| |

| --><li style="display: inline-block; margin: 0.5em; vertical-align: bottom;">[[Bestand:Fig 15.jpg|miniatuur|geen|rechtop=1.21|Fig. 15. Centrifugaalpomp in bewerking.]]</li><!--

| |

| --><li style="display: inline-block; margin: 0.5em; vertical-align: bottom;">[[Bestand:Fig 16.jpg|miniatuur|geen|rechtop=1.21|Fig. 16. Schoepenrad van het Dieselgemaal «Leeghwater» van den Haarlemmermeerpolder, uitgevoerd door «Werkspoor», Amsterdam.]]</li>

| |

| </ul></div>

| |

| | |

| ==Olievrij maken voedingswater==

| |

| ===Introductie===

| |

| Het voedingwater, dat door de reeds genoemde

| |

| warmwaterpompjes uit den machinekelder naar het ketelhuis wordt

| |

| gepompt, wordt volkomen bevrijd van de bijgemengde

| |

| cylinderolie, die het uit de oppervlak-condensors meevoert. Deze

| |

| nieuwe inrichting, waarvoor onder No. 26846 octrooi is

| |

| aangevraagd, zal velen uwer interesseeren.

| |

| | |

| Laat ik op den voorgrond stellen, dat cylinderolie, zelfs in

| |

| kleine hoeveelheden met het voedingwater meegevoerd, altijd

| |

| een punt van groote zorg heeft uitgemaakt bij alle

| |

| stoominstallaties met oppervlak-condenstatie; maar sedert men

| |

| oververhitten stoom is gaan gebruiken, vraagt deze zaak nog

| |

| meer onze aandacht dan vroeger, omdat onvoldoende smering

| |

| van de stoomcylinders nu nog gevaarlijker is geworden dan

| |

| bij het gebruik van verzadigden stoom. Vooral is dit het

| |

| geval bij horizontale machines, waarbij het gewicht van de

| |

| zuigers op den cylinderwand rust.

| |

| | |

| Er zijn in hoofdzaak drie methoden om bij het gebruik van

| |

| cylinder-stoomwerktuigen olievrij voedingwater te verkrijgen,

| |

| namelijk:

| |

| # afscheiding van de oliedruppeltjes uit den afgewerkten stoom vóór den condensor;

| |

| # afscheiding uit het condensaat-water door dit een warmwaterbak met schotjes te laten passeeren vóór het naar de voedingpomp gaat;

| |

| # gebruik, van een persfilter in de voedingleiding, waarin het oliehoudend water door filterdoek wordt heen geperst.

| |

| | |

| Met elk van deze methoden kan men het grootste gedeelte

| |

| van de olie afscheiden, maar niet alles. Daarom worden dikwijls

| |

| twee methoden in combinatie gebruikt, aan boord van

| |

| schepen, vooral de laatste twee.

| |

| | |

| Ook bij dit stoomgemaal is deze combinatie toegepast, maar

| |

| de persfiltratie is principieel gewijzigd. Er zijn dus ook hier

| |

| ruime bakken van de bekende constructie met schotten aanwezig,

| |

| waarin het water telkens van den bodem van een compartiment

| |

| naar den top van het volgende wordt geleid,

| |

| waarin het dan weer met geringe snelheid omlaag gaat, zoodat

| |

| een gedeelte van de lichtere olie blijft drijven. Op deze wijze

| |

| krijgt men, zooals gezegd, wel een groot gedeelte van de olie

| |

| er uit; doch wanneer men uit het laatste compartiment een

| |

| monster neemt, vertoont dit nog een witte troebeling en laat

| |

| men dit water een week lang staan, dan blijft het nog altijd

| |

| eenigermate „melkachtig". Het resultaat wordt niet noemenswaard

| |

| beter, wanneer men de compartimenten van den afscheidingsbak

| |

| vult met cokes, houtwol of ander materiaal,

| |

| dat daarvoor wel gebruikt wordt.

| |

| | |

| ===Gebruik van een persfilter===

| |

| Het gebruik van een gewoon persfilter geeft slechts een

| |

| draaglijk resultaat gedurende den allereersten tijd, wanneer

| |

| het filterdoek heel nieuw is. De oliedruppeltjes, die onder

| |

| een microscoop gemeten een middellijn van ongeveer een

| |

| mikron blijken te hebben, gaan spoedig door de poriën van

| |

| elk filterdoek heen. Uitvoerige proeven, die ik gedurende de

| |

| laatste 10 jaren in het Laboratorium voor Werktuigkunde der

| |

| T. H. op dit gebied heb genomen<ref>Voetnoot 5 in oorspronkelijke artikel: Zie het Weekblad ''De Ingenieur'' van 9 November 1918, No. 45 blz. 877 vlg.</ref>

| |

| toonden aan dat het resultaat

| |

| wel beter werd als het water vooraf aan een electrischen

| |

| stroom werd blootgesteld, doch ook deze methode liep op den

| |

| langen duur op een teleurstelling uit. Na enkele weken begon

| |

| het persfilter weer troebel water te leveren.

| |

| | |

| Daarna werd in de centrale te Leeuwarden ontdekt, dat het

| |

| melkachtige voedingwater beter gefiltreerd kon worden, wanneer

| |

| bij het electriseeren geen zinkpolen werden gebruikt, doch

| |

| aluminiumpolen. Er vormt zich dan aluminiumhydroxyde aan

| |

| de negatieve pool en dit eenigszins vlokkige materiaal bleek

| |

| een goede filtermassa te vormen. Deze bereidingswijze van

| |

| aluminum-hydroxyde was echter te kostbaar. Zij vereischt

| |

| een vrij krachtige dynamo-installatie in het gemaal, duur in

| |

| exploitatie.

| |

| | |

| Daarop ben ik tot de volgende oplossing gekomen, die slechts

| |

| uiterst geringe exploitatiekosten meebrengt.

| |

| | |

| Het melkachtige voedingwater, zooals het uit de

| |

| schottenbakken komt, wordt door een gewone filterpers geperst, zooals

| |

| in suikerfabrieken en andere chemische industrieën

| |

| gebruikelijk. Om een doelmatige filtermassa in die pers aan te brengen,

| |

| wordt vooraf een oplossing van gewone aluin gemaakt, waarbij

| |

| soda-oplossing wordt gevoegd (1 gewichtsdeel soda op 3

| |

| gewichtsdeelen aluin). Er ontstaat dan een witte vlokkige

| |

| neerslag van aluminium-hydroxyde. Wanneer men afziet van het

| |

| kristalwater is de reactie in hoofdzaak deze:

| |

| | |

| : {{math-big|1= ''Al''<sub>2</sub>(''SO''<sub>4</sub>)<sub>3</sub> + 3''Na''<sub>2</sub>''CO''<sub>3</sub> + 3''H''<sub>2</sub>''O'' =}} {{math-big|2''Al''(''OH'')<sub>3</sub> + 3''Na''<sub>2</sub>''SO''<sub>4</sub> + 3''CO''<sub>2</sub>}}

| |

| | |

| Hierbij ontwijkt dus een kleine hoeveelheid koolzuur. Het

| |

| vlokken-water wordt geleidelijk in het laatste compartiment

| |

| van den schottenbak gegoten en naar de filterpers gepompt,

| |

| waarbij de zeer ijle vlokken niet het minste bezwaar voor de

| |

| pompkleppen opleveren. Deze vlokken verdeelen zich nu zeer

| |

| gelijkmatig over het oppervlak van het filterdoek.

| |

| | |

| Terwijl het warmwaterpompje geregeld blijft doorwerken,

| |

| gaat men met het bijvoegen van vlokken-water door tot de

| |

| overdruk in de filterpers is opgeloopen tot bijvoorbeeld 1.5 kg/cm<sup>2</sup>.

| |

| Wanneer de filterpers op deze wijze voor zijn werk gereed is

| |

| gemaakt, kan deze gedurende geruimen tijd, bijvoorbeeld

| |

| gedurende eenige dagen dienst doen, alvorens vernieuwing van

| |

| de filtermassa noodig is. Het gefiltreerde water is volkomen

| |

| helder zooals goed drinkwater en bevat geen spoor van olie

| |

| meer. Hoe grooter het filteroppervlak is hoe beter, maar de

| |

| ondervinding heeft geleerd dat het oppervlak voldoende is,

| |

| wanneer het 1,3 tot 1,4 m<sup>2</sup> bedraagt per m<sup>3</sup> voedingwater, die

| |

| per uur gefiltreerd moet worden. Met andere woorden: de

| |

| filtersnelheid mag ongeveer 0,75 m per uur bedragen.

| |

| | |

| In dit stoomgemaal zijn thans twee filterpersen van 7 m<sup>2</sup>

| |

| oppervlak elk in het ketelhuis opgesteld, welke beide

| |

| gelijktijdig in gebruik zijn. Het gefiltreerde water loopt in de

| |

| voedingwaterbakken, waaruit het door een van de twee

| |

| Worthington-voedingpompen naar den ketel wordt geperst. Daarbij

| |

| passeert het reeds genoemden voorwarmer, waarin het wordt

| |

| verwarmd door den afgewerkten stoom van voedingpomp en

| |

| blaasmachine. Het oliehoudende condensaat-water van dezen

| |

| laatsten stoom laat men natuurlijk terugvloeien naar de

| |

| warmwaterbakken in den machinekelder.

| |

| | |

| Bij voorkeur moet men deze filterpersen in continu bedrijf

| |

| houden of ten minste zorg dragen dat de filtreerende laag

| |

| niet kan uitdrogen, wanneer het filter buiten gebruik is.

| |

| Mocht dit eens voorgekomen zijn, dan moet een nieuwe laag

| |

| filtermassa worden toegevoegd, waartegen geen bezwaar kan

| |

| bestaan, want een overdruk van 4 kg/cm<sup>2</sup> kan gemakkelijk

| |

| door de pers worden verdragen.

| |

| | |

| Het gebruik van aluin voor het filtreeren van water is op

| |

| zich zelf niets nieuws. Maar ik geloof dat tot dusver geen

| |

| toepassing daarvan was gemaakt in dezen eenvoudigen vorm

| |

| voor het filtreeren van voedingwater ten einde daaruit de

| |

| laatste oliedeeltjes te verwijderen. Dit laatste is voor

| |

| gebruikers van cylinder-machines, die met oppervlak-condensatie

| |

| werken, van bijzonder belang, vooral wanneer zij

| |

| oververhitten stoom gebruiken.

| |

| | |

| ==Beproeving van de machine-installatie==

| |

| ===Wateropbrengst===

| |

| De machine-installatie van het stoomgemaal is na het

| |

| gereedkomen aan een zeer uitvoerige beproeving onderworpen.

| |

| Op 25 Januari 1923 werd in de eerste plaats de wateropbrengst

| |

| van de pompen bepaald, den volgenden dag in hoofdzaak het

| |

| stoomverbruik van de machines.

| |

| | |

| Op den eersten dag liepen de machines achtereenvolgens

| |

| met 95, 100 en 105 omwentelingen per minuut, terwijl de

| |

| opvoerhoogte varieerde van 0,561 m tot 0,627 m. Een grootere

| |

| opvoerhoogte zou meer in overeenstemming zijn geweest met

| |

| de voorschriften van het bestek, maar men moest deze wel

| |

| accepteeren zooals ze op deze dagen was.

| |

| | |

| De wateropbrengst werd gemeten met behulp van drijvers

| |

| van Krayenhoff in het lange rechte toevoerkanaal, dat naar

| |

| het stoomgemaal leidt, en tegelijkertijd door middel van

| |

| molentjes volgens Woltmann in dé afzonderlijk gemetselde

| |

| toevoerkanalen van het gemaal, onmiddellijk vóór de

| |

| zuigopeningen.

| |

| | |

| Toen de 8 pompen van het gemaal met gelijke snelheid

| |

| werkten en de omstandigheden dus over de volle breedte van

| |

| het kanaal gelijk waren, bleek tusschen de waarnemingen

| |

| volgens beide methoden een zeer bevredigende overeenstemming

| |

| te bestaan, zooals uit de volgende cijfers blijkt.

| |

| | |

| {|class="wikitable" style="margin: auto; text-align: center;"

| |

| |-

| |

| ! style="vertical-align:top;" | Omwentelingen per minuut.<br/>{{math|''n''}}

| |

| ! style="vertical-align:top;" | Opvoerhoogte.<br/>{{math|''h''}}

| |

| ! style="vertical-align:top;" | Wateropbrengst van 1 pomp per minuut.<br/>{{math|''Q''}}

| |

| ! style="vertical-align:top;" | Meetmethode.

| |

| |-

| |

| | 95 || 0,564 m || 504,0 m<sup>3</sup>/min || molentje.

| |

| |-

| |

| | 95 || 0,561 m || 505,5 m<sup>3</sup>/min || drijvers.

| |

| |-

| |

| | 100 || 0,627 m || 523,8 m<sup>3</sup>/min || molentje.

| |

| |-

| |

| | 100 || 0,615 m || 523,7 m<sup>3</sup>/min || drijvers.

| |

| |-

| |

| | 100 || 0,612 m || 525,6 m<sup>3</sup>/min || molentje.

| |

| |-

| |

| | 105 || 0,619 m || 582,0 m<sup>3</sup>/min || molentje.

| |

| |-

| |

| | 105 || 0,615 m || 555,3 m<sup>3</sup>/min || drijvers.

| |

| |-

| |

| |}

| |

| | |

| Alleen het laatste opbrengstcijfer vertoont een

| |

| noemenswaardige afwijking en moet - gezien de overeenstemming

| |

| van alle andere waarnemingscijfers - met eenig voorbehoud

| |

| worden aangenomen.

| |

| | |

| Het gebruikte Woltmann-molentje is in het Laboratorium

| |

| voor Aerodynamica en Hydrodynamica te Delft met groote zorg geijkt.

| |

| | |

| [[Bestand:Fig 17.jpg|miniatuur|upright=1.21|Fig. 17. Grafische bepaling van de constanten {{math|''x''}} en {{math|''y''}} der centrifugaal pompen.]]

| |

| Op grond van theorie en ervaring zullen de opvoerhoogte {{math|''h''}}.

| |

| de wateropbrengst {{math|''Q''}} en het aantal omwentelingen {{math|''n''}} van de

| |

| centrifugaalpompen voldoen aan een vergelijking van den vorm

| |

| | |

| :{{math-big|1= ''x h'' + ''y Q''<sup>2</sup> = ''n''<sup>2</sup>}}

| |

| | |

| Het resultaat van iedere proef kan dus in een rechthoekig

| |

| coördinaten stelsel {{math|''X'' ''Y''}} worden voorgesteld door een rechte

| |

| lijn. De rechte lijnen, zooals die uit de proeven op

| |

| 25 Januari en nog één opbrengstproef op 26 Januari 1923

| |

| volgen, zijn in fig. 17 in teekening gebracht.

| |

| | |

| Wanneer er geen onnauwkeurigheden in de waarnemingen

| |

| waren, zouden deze lijnen elkander in één punt moeten

| |

| snijden, waarvan de coördinaten de waarden van {{math|''x''}} en {{math|''y''}}

| |

| aangeven, welke voor alle proeven gelden. In werkelijkheid is er

| |

| natuurlijk eenige afwijking; maar in de figuur kan men de

| |

| plaats van het gemeenschappelijk snijpunt toch voldoende

| |

| benaderen. Daaruit leest men de waarden van {{math|''x''}} en {{math|''y''}} af:

| |

| | |

| :{{math-big|1= ''x'' = 7100}} {{math-big|1= ''y= 0,02}}.

| |

| | |

| Dat de vergelijking

| |

| :{{math-big|1= 7100 ''h'' + 0,02 ''Q''<sup>2</sup> = ''n''<sup>2</sup>}}

| |

| het verband tusschen opvoerhoogte, wateropbrengst en aantal

| |

| omwentelingen met bevredigende benadering weergeeft, blijkt

| |

| uit de volgende tabel, waarin het aldus berekende aantal

| |

| omwentelingen is vergeleken met het waargenomen getal van

| |

| de vorige tabel.

| |

| | |

| {|class="wikitable" style="margin: auto; text-align: center;"

| |

| |-

| |

| ! style="vertical-align:top; | {{math|''h''}}

| |

| ! style="vertical-align:top; | {{math|''Q''}}

| |

| ! style="vertical-align:top; | {{math|''n''}}<br/>Berekend.

| |

| ! style="vertical-align:top; | {{math|''n''}}<br/>Waargenomen.

| |

| ! style="vertical-align:top; | Verschil in<br/>percenten.

| |

| |-

| |

| | 0,564 || 504,0 || 95,3 || 95 || + 0,3

| |

| |-

| |

| | 0,561 || 505,5 || 95,4 || 95 || + 0,4

| |

| |-

| |

| | 0,627 || 523,8 || 99,7 || 100 || − 0,3

| |

| |-

| |

| | 0,615 || 523,7 || 99,3 || 100 || − 0,7

| |

| |-

| |

| | 0,612 || 525,6 || 99,4 || 100 || − 0,6

| |

| |-

| |

| | 0,619 || 582,0 || 105,7 || 105 || + 0,7

| |

| |-

| |

| | 0,615 || 555,3 || 102,6 || 105 || − 2,3

| |

| |-

| |

| |}

| |

| | |

| Zoals reeds werd opgemerkt vertoont de laatste drijfproef

| |

| een afwijking: doch de overeenstemming tusschen het

| |

| berekende en het waargenomen aantal omwentelingen is voor alle

| |

| overige proeven uiterst bevredigend, vooral wanneer men bedenkt

| |

| dat dit aantal bij waarnemingen altijd werd

| |

| afgerond op een geheel aantal per minuut. Daarom is die laatste

| |

| drijfproef verder buiten beschouwing gelaten.

| |

| | |

| ===Stoomproeven===

| |

| Op den volgenden dag, 26 Januari, zijn stoomproeven

| |

| genomen, telkens met 2 machines, eerst met de machines ''C'' en ''D'',

| |

| daarna met de machines ''A'' en ''B''.

| |

| | |

| De resultaten zijn in de volgende tabel samengesteld.

| |

| Hierbij worde opgemerkt, dat de duur van de tweede proef

| |

| te kort was. De invallende duisternis belette ze langer voort

| |

| te zetten. De omstandigheden wijzigden zich echter zoo

| |

| weinig en het geheele regime van de proeven was zóó gelijkmatig,

| |

| dat de resultaten gedurende deze korte tweede proef

| |

| verkregen toch wel van waarde zijn.

| |

| | |

| Ten einde de meest betrouwbare eindcijfers te verkrijgen

| |

| ter vergelijking met die van andere stoomgemalen, zijn in

| |

| de laatste kolom enkele middelcijfers uit de vorige kolommen

| |

| aangegeven.

| |

| | |

| {|class="wikitable" style="text-align: center;"

| |

| |-

| |

| ! style="vertical-align:top; | Stoomproeven op 26 Januari 1923.

| |

| ! style="vertical-align:top; | Machines<br/>C en D.

| |

| ! style="vertical-align:top; | Machines<br/>A en B.

| |

| ! style="vertical-align:top; | Middelcijfers.

| |

| |-

| |

| | style="text-align: left;" | Duur van de proef || 4 u. 10 m. || 2 u. 15 m. ||

| |

| |-

| |

| | style="text-align: left;" | Stoomdruk aan de machine-afsluiters

| |

| | 10,37 kg/cm<sup>2</sup> || 10,68 kg/cm<sup>2</sup> ||

| |

| |-

| |

| | style="text-align: left;" | Stoomtemperatuur aan de machineafsluiters || 319° C. || 303° C. ||

| |

| |-

| |

| | style="text-align: left;" | Vacuum in condensors || 73,5 cm. || 73,5 cm. ||

| |

| |-

| |

| | style="text-align: left;" | Omwentelingen per minuut || 100 omw. || 100,3 omw. ||

| |

| |-

| |

| | style="text-align: left;" | Indicateurvermogen van 2 machines te zamen || 919,2 ipk || 858,4 ipk ||

| |

| |-

| |

| | style="text-align: left;" | Stoomverbruik van deze machines per uur met inbegrip van dat der hulpwerktuigen en van de condensatie in de stoompijpen

| |

| | 3935 kg. || 3811 kg. ||

| |

| |-

| |

| | style="text-align: left;" | Stoomverbruik per ipk uur || 4,28 kg. || 4,44 kg. || 4,36 kg.

| |

| |-

| |

| | style="text-align: left;" | Opvoerhoogte van de centrifugaalpompen || 0,455 m. || 0,503 m. || 0,479 m.

| |

| |-

| |

| | style="text-align: left;" | Opbrengst van 4 pompen, gedreven door 2 stoomwerktuigen per minuut

| |

| | 2327,2 m<sup>3</sup>. || 2267,6 m<sup>3</sup>. ||

| |

| |-

| |

| | style="text-align: left;" | Nuttig vermogen van deze pompen || 235,2 wpk || 253,4 wpk || 244 wpk

| |

| |-

| |

| | style="text-align: left;" | Stoomverbruik per wpk-uur || 16,72 kg. || 15,04 kg. || 15,88 kg.

| |

| |-

| |

| | style="text-align: left;" | Totaal nuttig effect: <span style="font-size: initial;">{{sfrac||wpk|ipk}}</span>

| |

| | 0,256 || 0,295 || 0,275

| |

| |-

| |

| |}

| |

| | |

| ===Totaal nuttig effect (efficiency)===

| |

| Met het zuinige stoomverbruik van 4,86 kg per ipk-uur

| |

| zullen wij allen de machinefabriek „Jaffa” en ook de provincie

| |

| Friesland gaarne gelukwenschen. Maar wellicht zijn er

| |

| sommigen onder u, wien een totaal nuttig effect <span style="font-size: initial;">{{sfrac||wpk|ipk}}</span> = 0,275

| |

| eenigermate teleurstelt.

| |

| | |

| Zoo werd mij onlangs door den heer N.G. Gwynne van de

| |

| bekende fabriek van centrifugaalpompen te Hammersmith,

| |

| Londen, bij een discussie te Glasgow in The Institution of

| |

| Engineers and Shipbuilders in Scotland de juiste opmerking

| |

| gemaakt, dat het nuttig effect, indertijd gevonden bij het

| |

| stoomgemaal „Lynden”, van den Haarlemmermeerpolder en

| |

| bij het stoomgemaal te Fos (Bouches du Rhône), veel

| |

| gunstiger is.

| |

| | |

| De bedoelde stoomcentrifugalen zijn indertijd door de firma

| |

| J. ;en H. Gwynne geleverd en in 1894 door wijlen ons medelid

| |

| A.C.J. Vreedenberg met zijn bekende groote nauwgezetheid

| |

| beproefd.

| |

|

| |

|

| De resultaten, die de heer Gwynne noemde, zijn de volgende;

| | ==Toegankelijkheid schoorsteen== |

| ik voeg die van „Lemmer” ter vergelijking er bij, alsook die

| | Dagboek fragmenten mbt tot rookkanalen en rookschuiven |

| van het schroefpompgemaal „Electra”, nabij Zoutkamp.

| |

| * Stoomgemaal Lynden: opvoerhoogte 14,97 voet of 4,563 m; totaal nuttig effect: <span style="font-size: initial;">{{sfrac||water-pk.|ind. pk.}}</span> = 0,657.

| |

| * Stoomgemaal Fos: opvoerhoogte 4,523 voet of 1,379 m; totaal nuttig effect: <span style="font-size: initial;">{{sfrac||water-pk.|ind. pk.}}</span> = 0,540.

| |

| * Stoomgemaal Lemmer: opvoerhoogte 0,479 m; totaal nuttig effect: <span style="font-size: initial;">{{sfrac||water-pk.|ind. pk.}}</span> = 0,275.

| |

| * Electr. gemaal Zoutkamp: opvoerhoogte 1,117 m; totaal nuttig effect: <span style="font-size: initial;">{{sfrac||water-pk.|ind. pk.}}</span> = 0,537.

| |

|

| |

|

| Laten wij nu aannemen, dat het mechanisch nuttig effect

| | april 1919 begonnen met de eerste helft rookkanalen |

| van het stoomwerktuig in deze gevallen geweest is

| |

| :<span style="font-size: initial;">{{sfrac||effect p.k.|ind. pk.}}</span> = 0.9

| |

| en het nuttig effect van de motoren van het electrisch gemaal

| |

| bij Zoutkamp met tandradoverbrenging

| |

| :<span style="font-size: initial;">{{sfrac||effect p.k.|ind. pk.}}</span> = 0.93

| |

| hetgeen niet ver van de waarheid kan zijn, dan vinden wij

| |

| het volgende nuttig effect van de pompen alleen:

| |

| * Centrifug. pomp Lynden: <span style="font-size: initial;">{{sfrac||w.p.k.|eff. p.k.}} = {{sfrac||0,657|0,9}}</span> = 0,73.

| |

| * Centrifug. pomp. Fos: <span style="font-size: initial;">{{sfrac||w.p.k.|eff. p.k.}} = {{sfrac||0,540|0,9}}</span> = 0,60.

| |

| * Centrifug. pomp Lemmer; <span style="font-size: initial;">{{sfrac||w.p.k.|eff. p.k.}} = {{sfrac||0,275|0,9}}</span> 0,306.

| |

| * Centrifug. Zoutkamp: <span style="font-size: initial;">{{sfrac||w.p.k.|eff. p.k.}} = {{sfrac||0,537|0,93}}</span> = 0,577.

| |

|

| |

|

| Dit beteekent, in verband met de onderscheiden opvoerhoogten,

| | 21 aug 1919 schoorsteen gereed |

| dat bij deze pompen aan schadelijke weerstanden

| |

| de volgende weerstandshoogten<ref>Voetnoot 6 in oorspronkelijke artikel: Bij het opstellen van deze cijfers voor de weerstandshoogten had ik in mijn voordracht te Lemmer een vergissing begaan, waarop de heer ir. J.F. Ligtenberg bij de daarop gevolgde discussie opmerkzaam heeft gemaakt. Hier zijn nu de juiste waarden voor de schadelijke weerstandshoogten gegeven.</ref>

| |

| verloren zijn gegaan:

| |

| * Lynden <span style="font-size: initial;">{{sfrac||0,27|0,73}}</span> × 4,563 = 1,688 m.

| |

| * Fos <span style="font-size: initial;">{{sfrac||0,40|0,60}}</span> × 1,379 = 0,919 m.

| |

| * Lemmer <span style="font-size: initial;">{{sfrac||0,694|0,306}}</span> × 0,479 = 1,086 m.

| |

| * Zoutkamp <span style="font-size: initial;">{{sfrac||0,423|0,577}}</span> × 1,117 = 0,819 m.

| |

|

| |

|

| Uit deze cijfers blijkt dat werkelijk de schadelijke

| | Maandag 8 t/m Zaterdag 13 September 1919: Door de metselaars werd er gewerkt aan het afwerken rookkanalen, voegwerk ketelblokken en schoonmaken windwerkkasten en schuifkasten penanten zeezijde. |

| weerstanden van de centrifugaalpompen van „Lemmer” iets grooter

| |

| zijn dan die van „Fos”, waarbij in aanmerking moet worden

| |

| genomen dat de toevoer- en afvoerpijpen van het groote

| |

| stoomgemaal „Lemmer” uit den aard der' zaak veel langer zijn dan

| |

| die van het zeer kleine stoomgemaal van Fos.

| |

|

| |

|

| De oorzaak van de groote schadelijke weerstandshoogte,

| | Maandag 15 t/m Zaterdag 21 September 1919: Donderdag 18 September begonnen met het afwerken van de rookkanalen achter de ketels. |

| die wij voor de oorspronkelijke centrifugaalpomp van het

| |

| gemaal „Lynden” becijferden, is onlangs door de interessante

| |

| proeven van ir. J.Gr. Bijl tot het vinden van een gunstiger

| |

| vorm voor de afvoerbuis van die pomp duidelijk aan het licht gekomen.<ref>Voetnoot 7 in oorspronkelijke artikel: ''De Ingenieur'', No. 52 van 27 December 1924, blz. 1035, vlg.</ref>

| |

|

| |

|

| Dat de schroefpompen van het gemaal „Electra” bij

| | Maandag 27 oktober t/m Zaterdag 1 November: Het baggeren boezemzijde gaat deze week goed van stapel en de zuiger werd verplaatst naar de walmuur om het uitkomende zand te spuiten op het terrein rondom den schoorsteen. |

| Zoutkamp minder schadelijke weerstandshoogte zouden opleveren

| |

| dan de centrifugaalpompen, waarmede zij hier zijn

| |

| vergeleken, was te verwachten in verband met het geringere aantal

| |

| bochten dat het water in een schroefpomp heeft te maken in

| |

| vergelijking met een centrifugaalpomp.

| |

|

| |

|

| Het is duidelijk dat bij de zoo kleine opvoerhoogte van

| | Maandag 19 Januari t/m Zaterdag 24 Januari: De monteurs aan het stellen condensatie inrichtingen, schuiven schoorsteen, hoekijzers onder de vloerplaten enz. |

| minder dan 0,5 m, zooals die zich op den dag van de beproeving

| |

| te Lemmer voordeed, zelfs een kleine schadelijke

| |

| weerstand aanleiding geeft tot een laag cijfer voor het nuttig

| |

| effect der pompen. De gelegenheid om de proeven te Lemmer

| |

| nog eens te herhalen bij een grootere opvoerhoogte zal, naar

| |

| ik hoop, nog wel eens voorkomen. Het is met grond te

| |

| verwachten, dat bij een opvoerhoogte van 1 m, waarvoor de

| |

| pompen geconstrueerd zijn, een hoogst bevredigend cijfer voor

| |

| het nuttig effect zal worden gevonden.

| |

|

| |

|

| De Machinefabriek „Jaffa” kan intusschen over de

| | Er is al begonnen met het bouwen van de rookkanalen voordat de schoorsteen gereed was. Afwerking van de rookkanalen ook na gereedkomen van de schoorsteen. Stellen van de schuiven aan de schoorsteen pas maanden na gereedkomen van de schoorsteen. |

| resultaten tot dusver bereikt met de belangrijke door haar

| |

| gebouwde machine-installatie volkomen tevreden zijn.

| |

|

| |

|

| ==Bronnen, noten en/of referenties==

| | Onduidelijk of de schoorsteen tijdens de bouwperiode toegankelijk is gebleven via een van de rookgasopeningen. Zou goed kunnen dat ze een deel van een rookkanaal vlak bij de schoorsteen opengehouden hebben voor toegang en deze pas na gereedkomen van de schoorsteen dicht gemetseld hebben. Na gereedkomen van de schoorsteen duurde het nog een paar maanden voordat ze zand zijn gaan opspuiten rond de schoorsteen, toen moest alles dicht zijn. |

| <references/>

| |