Filtering van het voedingswater en condensaat

In het ir. D.F. Woudagemaal heeft men een installatie ingericht waarmee de afgewerkte stoom door middel van condensatie in de condensor opnieuw (her)gebruikt kan worden als voedingswater voor de ketel.

Bij de meeste stoombedrijven met stoommachines maakt een condensor deel uit van de stoominstallatie. In de condensor wordt de afgewerkte stoom gecondenseerd door gebruikmaking van voldoende koud water, meestal afkomstig uit oppervlaktewater.

Globaal kan er een onderscheid gemaakt worden in twee types van condensors:

- de condensor met injectiecondensatie

- de condensor met oppervlaktecondensatie

Bij het eerste type (injectiecondensatie) wordt het opgepompte koude (oppervlakte)water door middel van een krachtige waterstraal in de condensor gespoten (geïnjecteerd), waarin ook de afgewerkte stoom gedrukt wordt, ook al omdat er bij condensatie een sterke onderdruk ontstaat. In de condensor condenseert de afgewerkte stoom in het koude water en het condensaat dat hierdoor ontstaat, vermengt zich vervolgens met het water, om vervolgens meestal gezamenlijk weer afgevoerd en afgespuid te worden naar het natuurlijke oppervlaktewater. Dat hiermede warmte-energie verloren gaat zal duidelijk zijn. Daarmee wordt dus ook het totale rendement van de stoominstallatie nadelig beïnvloed.

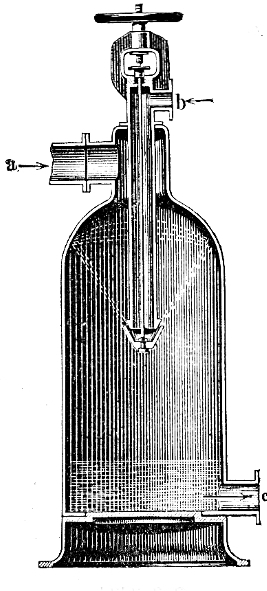

Injectiecondensatie: a: toelaat van afgewerkte stoom, b: invoer van koelwater, c: afvoer van het condensaat

(afbeelding uit E.F. Scholl, "De Gids voor Machinisten")

Injectiecondensatie: a: toelaat van afgewerkte stoom, b: invoer van koelwater, c: afvoer van het condensaat

(afbeelding uit E.F. Scholl, "De Gids voor Machinisten")

Daarom past men liever het tweede type (oppervlaktecondensatie) toe. De afgewerkte stoom, die in de condensor stroomt komt in de condensor in aanraking met een netwerk van vele kleine waterpijpjes, waardoor voortdurend het koude oppervlaktewater geperst wordt.

De afgewerkte stoom condenseert dan ook spontaan op het oppervlak van deze waterpijpjes en verzamelt zich onder in de condensor als condensaat-water. Het condensaat blijft op deze wijze gescheiden van de koudwaterstroom, waardoor er ook geen vermenging optreedt. Aangezien het condensaatwater een behoorlijke resttemperatuur heeft, is het gunstig om dit water uiteindelijk weer als ketelvoedingswater te gaan gebruiken.

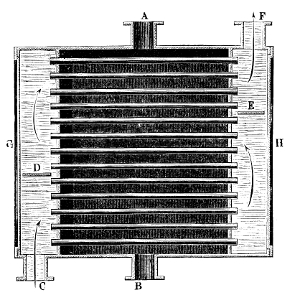

Oppervlaktecondensatie: A: toevoer van afgewerkte stoom, B: afvoer van het condensaat, C: toevoer van het koelwater, F: afvoer van het koelwater, D en E: schotjes om de circulatie van het koelwater te bevorderen

(afbeelding uit E.F. Scholl, e Gids voor Machinisten")

Oppervlaktecondensatie: A: toevoer van afgewerkte stoom, B: afvoer van het condensaat, C: toevoer van het koelwater, F: afvoer van het koelwater, D en E: schotjes om de circulatie van het koelwater te bevorderen

(afbeelding uit E.F. Scholl, e Gids voor Machinisten")

prof. ir. J.C. Dijxhoorn geeft in De Ingenieur van 12 dec. 1925 een technische uitleg over de toegepaste technieken in de stoominstallatie van het ir. D.F. Woudagemaal en schenkt o.a. ruim aandacht aan dit hergebruik van het condensaat-water. Wij volgen hierbij zijn beschrijving.

prof. ir. J.C. Dijxhoorn geeft in De Ingenieur van 12 dec. 1925 een technische uitleg over de toegepaste technieken in de stoominstallatie van het ir. D.F. Woudagemaal en schenkt o.a. ruim aandacht aan dit hergebruik van het condensaat-water. Wij volgen hierbij zijn beschrijving.

Voordat het voedingswater door de warmwaterpompjes van de hulpstoommachines in de kelders van de machinekamer weer naar het ketelhuis gepompt kan worden, vindt er in de machinekelder een intensieve reiniging van het condensaat uit de condensors plaats. Immers het condensaat is eerst nog flink vermengd met de cilinderolie van de hoofd- en hulpstoommachines. Het voedingswater, dat uiteindelijk weer in de ketels wordt geperst, mag geen olie meer bevatten, omdat dat explosieve risico's in het ketelsysteem kan opleveren.

Daarom is er bij een stoominstallatie altijd al, ook al in de begintijd van het werken met stoommachines, grote zorg besteed aan de cilinderolie die, hoe klein in omvang ook, met het voedingswater meestroomt, uit de condensor met oppervlaktecondensatie. Maar naarmate er bij latere ontwikkelingen bovendien oververhitte stoom in de machines wordt toegepast, wordt dit probleem relatief groter, want oververhitte stoom vraagt ook een intensievere smering van de (hetere) machine. Het risico van onvoldoende smering is dus groter geworden dan bij gebruik van verzadigde stoom.

Vooral bij horizontaal liggende machines is een goede smering van belang, want het gewicht van de zuigers rust op de zuigerwand (vooral aan de onderzijde).

Het is dus heel belangrijk om een goede methode te hebben waarmee de olie uit het condensaat-voedingswater kan worden verwijderd.

Daarvoor staan er een drietal methoden tot de beschikking:

- afscheiding van oliedruppeltjes uit de afgewerkte stoom vóórdat het in de condensor belandt.

- afscheiding van olie uit het condensaat-water (ná de condensor!) door dit door een warmwaterbak met schotjes te laten lopen vóórdat het weer naar de voedingspomp gaat

- gebruik van een persfilter in de voedingsleiding, waardoor het oliehoudend voedingswater door filterdoek wordt geperst.

Met elk van deze methodes kan men het grootste deel van de cilinderolie afscheiden, maar niet totaal. Daarom wordt er heel vaak een combinatie van twee methoden toegepast, meestal de laatste twee methodes. Immers zij worden beide toegepast op het condensaat nádat het uit de condensor is gepompt.

Deze combinatie wordt ook bij het ir. D.F. Woudagemaal toegepast, waarbij men nog veel extra zorg aan het persfiltersysteem heeft besteed.

Warmwaterbak in het ir. D.F. Woudagemaal: de emmer met aluminiumfosfaat staat klaar

Warmwaterbak in het ir. D.F. Woudagemaal: de emmer met aluminiumfosfaat staat klaar

In het stoomgemaal zijn ruime warmwaterbakken met schotten aanwezig, waarin het water telkens van de bodem van een compartiment naar de bovenkant van het volgende wordt geleid, waarin het dan weer met lage snelheid omlaag gaat, zodat een gedeelte van de lichtere olie aan de oppervlakte blijft drijven. Daar kan de olie worden afgeroomd.

Op deze wijze krijgt men de olie er wel voor een groot gedeelte uit, maar als men uit het laatste compartiment een monster neemt, vertoont dit water toch nog een witte vertroebeling. Als men dat water dan nog een langere tijd laat staan, dan blijft het nog altijd enigszins melkachtig.

Dit resultaat wordt ook niet noemenswaard beter, als men de compartimenten van de afscheidingsbak opvult met cokes, houtwol of een ander materiaal, dat in zulke gevallen ook wel wordt gebruikt.

Het gebruik van een gewoon persfilter geeft slechts een redelijk resultaat gedurende de allereerste tijd, wanneer het filterdoek nog heel nieuw is. De oliedruppeltjes, die onder een microscoop gemeten een middellijn van ongeveer een mikron blijken te hebben, gaan al gauw door de poriën van elk filterdoek heen.

Uitgebreide proeven, destijds genomen om te zoeken naar een beter systeem, hebben wel aangetoond dat het resultaat beter wordt, als het water vooraf aan een elektrische stroom werd blootgesteld, maar ook dit resultaat was nog niet overtuigend: na enkele weken liet het persfilter opnieuw troebel water door.

In de elektrische centrale te Leeuwarden ontdekte men, dat het melkachtige voedingswater beter werd gefiltreerd als men bij het elektriseren geen zinkpolen gebruikte, maar aluminiumpolen. Er vormt zich dan aluminiumhydroxide aan de negatieve pool en dit enigszins vlokkige materiaal bleek een goede filtermassa te vormen. Maar het bewerkstelligen van aluminiumhydroxide op deze manier met elektriciteit was echter te kostbaar: er zou een behoorlijke dynamo-installatie voor nodig zijn in het gebouw van het stoomgemaal en dat zou dan weer duur in gebruik zijn.

Tenslotte vond prof. ir. J.C. Dijxhoorn een oplossing die slechts weinig kosten met zich meebracht. Het melkachtige voedingswater dat uit de bakken stroomt, wordt daarbij door een gewone doekfilterpers geperst, zoals dat vaak ook in andere fabrieken (suikerfabrieken of chemische fabrieken) gebeurde. Om een doelmatige filtermassa in die pers aan te kunnen brengen, wordt vooraf al een oplossing van gewone aluin gemaakt, waarbij soda-oplossing wordt toegevoegd (1 gewichtsdeel soda op 3 gewichtsdelen aluin).

Aluin

(bron: Wikipedia)

Aluin

(bron: Wikipedia)

Er ontstaat dan een witte vlokkige neerslag van aluminium-hydroxide in het persfilter. Het vlokkenwater wordt geleidelijk in het laatste compartiment van de schottenbak gegoten en naar de filterpers gepompt, en de minieme vlokjes zonder enig probleem door de pompkleppen gaan. Deze vlokken verdelen zich vervolgens zeer gelijkmatig over het oppervlak van het filterdoek en vormen op deze wijze een effectief filter.

Terwijl de warmwaterpompjes geregeld blijven doorwerken, gaat men met het bijvoegen van vlokken-water door tot de overdruk in de filterpers is opgelopen tot ongeveer 1,5 kg/cm2. Dan is de filterpers constant werkend en hij kan zo gedurende lange tijd, gedurende enige dagen, zijn dienst verrichten. Pas daarna is er vernieuwing van de filtermassa nodig.

Het gefilterde water is volkomen helder, zoals goed drinkwater en het bevat geen spoor van olie meer.

Hoe groter het filteroppervlak is hoe beter het is, de ervaring heeft daarbij geleerd dat het oppervlak groot genoeg is als het 1,3 tot 1,4 m2 groot is, gerekend per m3 voedingswater/per uur.

In het ir. D.F. Woudagemaal zijn twee filterpersen aanwezig, welke beide gelijktijdig in gebruik zijn. Het gefilterde water loopt in de voedingsbakken, waaruit het door een elektrische perspomp naar de ketel wordt geperst.

Vroeger gebeurde dat door twee Worthington-stoompompen, waarvan er tegenwoordig nog één aanwezig is en eventueel inzetbaar is. Het water passeerde daarbij door een voorwarmer, waarin het nog extra werd verwarmd door de afgewerkte stoom van de voedingspompen en de stoommachines, die de ventilatoren in het ketelhuis aandreven.

Het oliehoudende condensaat van de afgewerkte stoom van de laatstgenoemde machines liet men natuurlijk terugvloeien naar de warmwaterbakken in de machinekamer.

Het liefst houdt men de filterpersen continu in bedrijf om de filtrerende laag in de doeken niet te laten uitdrogen. Als het filter niet in gebruik is, bij stilstand van het gemaal, wordt het filter geopend om te worden vernieuwd.

De toepassing van aluin op deze eenvoudige manier was destijds nieuw en daarom is er ook octrooi op gevraagd, dat onder no. 26846 werd geregistreerd.