Beproeving Werkspoor ketels

Deze wiki pagina is gebaseerd op het rapport "Beproeving vuurgang-vlampijpketels, 25-27 januari 1956".[1] Het rapport is opgesteld door de firma Werkspoor, de metingen zijn uitgevoerd in samenwerking met T.N.O. Door T.N.O is er ook rapport van de metingen gemaakt, dit rapport gaat specifiek over de garantiemetingen die door T.N.O. zijn uitgevoerd. Dit rapport van Werkspoor is uitgebreider, het beschrijft ook de beproeving voorafgaand aan de garantiemeting en een aantal proeven met een hogere stoomproductie dan in de garantie overeen gekomen is.

Doelstelling

De doelstelling is tweeledig, te weten:

- aan te tonen dat aan de gegarandeerde stoomproductie en aan het gegarandeerde rendement wordt voldaan.

- de eigenschappen van deze ketel, die langer is dan normaal, na te gaan teneinde het constructiebureau (van Werkspoor) de verlangde gegevens te verschaffen.

Garanties

Gegarandeerd is een normale stoomproductie van 3,5 ton per uur (t/h) en een maximale van 4,75 t/h, een oververhitte stoomtemperatuur van 310 - 340 °C en een ketelrendement van 76 %. Dit bij stoken met kolen nootjes, grote IV, en 16% vluchtig, met een stookwaarde van 7200 kcal/kg, een voedingwatertemperatuur van 70 °C.

In opdracht van de Provinciale Waterstaat van Friesland werden de metingen door T.N,O uitgevoerd, namelijk door dhr. Luning geassisteerd door dhr. Boosters. Voor de Provinciale Waterstaat was aanwezig dhr. v/d. Meer, chef van het gemaal, alsmede gedeelten van de proef) Ir. Monhemius en Ir. v. Zandvoort, terwijl dhr. Monster (Noordoostpolder) enige tijd aanwezig was. Werkspoor hield enige voorproeven en was bij de garantiebeproeving aanwezig met dhr. v. Gent, Pastijn en de Haan.

Gebruikte apparaten en meetmethoden

Kolen

De hoeveelheid verstookte kolen werd door weging op een bascule bepaald. Uit elke kruiwagen kolen werd vóór het wegen een schep kolen gemonsterd, vetkolen en esskolen afzonderlijk.

Stoom

De hoeveelheid geproduceerde stoom werd bepaald door de hoeveelheid voedingwater bij gelijk waterpeil te meten door middel van een door het T.N.O. ingebouwde geijkte Siemens verdringingsmeter. In serie hiermede brachten wij een meetflens met Foxboro registrerende meter aan, met parallel hieraan een kwik-U-buis, teneinde na te gaan hoe groot de afwijking hiervan is bij de pulserende voeding, zoals hier het geval is. De voeding geschiedt hier namelijk door een stoompomp.

De temperatuur van de geproduceerde stoom werd door T.N.O. bepaald met een thermokoppel en geijkte milivoltmeter, bovendien door ons geregistreerd op de Honeywell-Brown compensator.

Schoorsteenverliezen

De schoorsteentemperatuur is door T.N.O. met thermokoppel en milivoltmeter bepaald, door ons geregistreerd op de Honeywell-Brown compensator.

Het CO2-gehalte en het CO-gehalte zijn door steekproeven met Orsat-toestellen en Wallertoestel bepaald, terwijl het stoken door middel van een Firyte-shaker gecontroleerd werd.

Bovendien registreerde T.N.O. het O2-gehalte en CO-gehalte met een Hartman en Braun apparaat.

Voedingwatertemperatuur

De voedingwatertemperatuur is door T.N.O. met een kwikthermometer gemeten, en door ons op de compensator geregistreerd.

Asverliezen

De hoeveelheden doorval en slakken zijn na de proef op een bascule gewogen, waarna monsters werden genomen. De monsters zijn geanalyseerd ter bepaling van het gehalte onverbrande bestanddelen.

Stoomdruk

Onze manometer werd gecontroleerd met een geijkte manometer en bleek te kloppen.

Diversen

Behalve de genoemde voor de garantiebeproeving nodige metingen zijn door ons nog enkele belangrijke waarden bepaald, te weten de rookgastemperatuur in de voorrookkast, na ketel, na oververhitter (OVO) en na demper. Bovendien de verzadigde stoomtemperatuur. Alles geregistreerd op de compensator. Bovendien mat T.N.O. de wandtemperaturen op verscheidene plaatsen ter beoordeling van de stralingsverliezen.

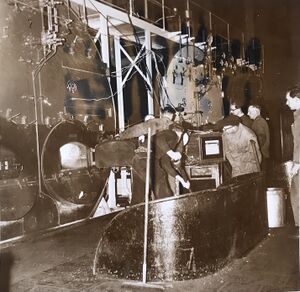

Op de tafel links de milivoltmeter voor het bepalen van afgastemperatuur en oververhitte stoomtemperatuur. Daarnaast twee Orsat-apparaten voor het bepalen van CO2‚ O2, H2 en CO gehalte van de rookgassen. Geheel rechts op de tafel twee Fyrite CO2 meters, De bus op de tafel tussen de milivoltmeter en het linker Orsat-toestel tezamen met de bus daar vlak onder op de vloer vormen een Waller-toestel, waarmede het gemiddelde rookgasmonster getrokken wordt. De apparatuur in de rekken op de vloer vormen tezamen een registrerende O2, en CO meting, fabrikaat Hartman & Braun. (T.N.O.).

— Bijschrift bij foto; Stille medewerkers achter de ketel.

Verloop van de proeven

Op 25 januari zijn de meetinstrumenten opgesteld en aangesloten waarna een aantal waarnemingen gedaan werden.

Allereerst bleek het interval tussen de opwerpperioden te groot te zijn, de temperatuur in de voorrookkast varieerde te veel en het CO2-gehalte zakte telkens te ver weg, terwijl na het opstoken te veel CO gevormd werd. Het oorspronkelijke interval was 8 minuten.

Het interval werd verkort tot 5 à 6 minuten. Gedurende 2 uur werd de ketel belast met 3,5 t/h met weinig variatie en hierbij zijn de volgende waarnemingen gedaan.

- Temperatuur in voorrookkast 330 — 385 °C. Opgemerkt wordt dat deze temperatuur in werkelijkheid hoger is, daar deze door een niet afgeschermd thermokoppel zonder meer in de rookkast werd gemeten.

- Temperatuur rookgassen na ketel: 260 — 275 °C.

- Temperatuur rookgassen na oververhitter: 265 — 285 °C.

- Temperatuur rookgassen na demper: 260 — 280 °C.

- Temperatuur rookgassen in schoorsteenkanaal: 160 — 185 °C.

- Temperatuur oververhitte stoom 300 — 340 °C.

- Temperatuur voedingwater 63 — 73 °C.

- Bij 14% CO2 was het CO-gehalte 0,2 — over 2%.

- Bij 13% CO2 was het CO-gehalte 0,2 — 0,9%.

- Bij 12% CO2 was het CO-gehalte nauwelijks waarneembaar.

- Met stoken met nog dunner vuur daalt het CO2-gehalte sterk.

Tijdens deze voorproef bleek het lastig te zijn de voeding van de ketel regelmatig te houden daar deze sterk beïnvloed werd door het regelen van de voeding der overige ketels.

Daarom is de proefketel door een aparte pomp over de tweede leiding gevoed. Dit gaf echter geen verbetering doordat de pulsatie nu zeer groot werd.

Gedurende de nacht van 25 op 26 januari was de rookgastemperatuur na de ketel vrijwel gelijk aan de rookgastemperatuur na de oververhitter en wel 250 - 260 °C, de schoorsteentemperatuur 168 - 178 °C met kuilen tot 160 °C en pieken tot ruim 180 °C. De gemiddelde stoomproductie hierbij was 3 t/h.

Conclusies na de eerste voorproef

Het interval tussen het telkens opwerpen van kolen moet verkleind worden, circa 5 minuten lijkt voldoende kort.

De brandstoflaagdikte zoals gestookt was, was te groot en moest dunner worden, doch oppassen voor to dun brandstofbed daar bij te dun stoken het CO2-gehalte plotseling zeer sterk daalt.

De afdichting tussen de uitlaattuit van de ketel en het stenen rookgaskanaal is onvoldoende of ontbreekt geheel. Er wordt hierdoor lucht het rookgaskanaal ingezogen. Hierdoor is de schoorsteentemperatuur en dus ook de trek lager dan mogelijk, bovendien geeft dit een vals beeld van het gestookte koolzuurgehalte in de rookgassen.

De resultaten bij de voorproeven wijzen erop dat het bij een stoomproductie van circa 4 t/h gemakkelijker is een goede verhouding tussen CO2 en CO te stoken dan bij 3,5 t/h.

Daar het personeel geen ervaring had met het stoken van Ess-nootjes, de garantiebrandstof, werd overeengekomen de proef te houden met een mengsel van half om half Ess en vetnootjes, waarmee een goede uitbrand werd verkregen.

Echter was het interval tussen de opwerpperioden te groot, zodat het CO2-gehalte telkens te ver wegzakte terwijl na het opgooien van kolen te veel onverbrand optrad. Bij het stoken van de normale stoomproductie bleek het gunstigst te zijn beurtelings op de linkerhelft van beide vuren 2 niet te grote scheppen kolen op te werpen, na het doorbranden hiervan op beide rechterhelften eveneens twee scheppen, daarna weer links enzovoorts.

Voor de hogere belasting wordt het interval iets kleiner, doch de hoeveelheid per keer blijft vrijwel dezelfde.

Bij de piekbelasting kan dit niet meer en moet per keer 3 flinke scheppen opgeworpen worden. Het onverbrand neemt dan echter toe.

Conclusies na de tweede voorproef

Na het afdichten van de aansluiting van de ketel op het rookgaskanaal blijkt het CO2-gehalte na ketel en in het schoorsteenkanaal praktisch gelijk te zij, terwijl de temperatuur bijna gelijk is. De lekkage is nu te verwaarlozen klein.

Het schoorsteenverlies is circa 14%, het gehalte onverbrande bestanddelen in de rookgassen circa 0,5%, indien de straling op 2% en het onverbrand in de slakken op 4% gesteld wordt, kan een ketelrendement van tegen de 80% verwacht worden. Daar dit voldoende boven het gegarandeerde rendement ligt, kan de garantieproef met deze instelling en wijze van stoken gehouden worden.

Resultaten van de proeven

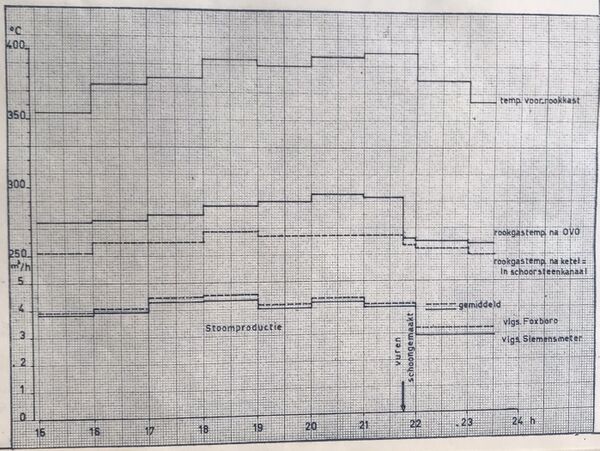

Na het aanbrengen van de T.N.O. meetinstrumenten zijn de vuren schoongemaakt. Nadat de vuren weer bijgewerkt zijn, werd bij goed doorgebrande vuren de branstoflaag gelijk gestreken, de dikte bepaald en het waterpeil vastgelegd. Dit beginpunt van de proef was 14:55 uur.

De stoomproductie en het waterpeil werden zo goed mogelijk constant gehouden.

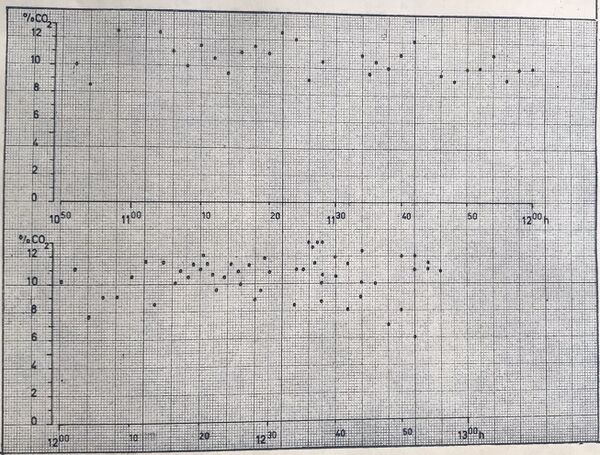

De waarnemingen zijn opgenomen in bijlage 2 en 3.

Tegen 22 uur werden de vuren schoongemaakt, de slakken gewogen en bemonsterd, tevens hetzelfde voor de doorval.

Even hiervoor werd de oververhitter roetgeblazen, de vlampijpen waren voor de proef geblazen, tijdens de proef was dit niet nodig.

Tegen 23:30 uur waren de gewogen kolen op, het waterpeil werd op de streep van het begin gehouden en gewacht tot de brandstoflaag exact dezelfde dikte bereikt had als in het begin. Dit was om 23:25 uur het geval. In verband met het verwijderen van de laatste doorval werden de waarnemingen voortgezet tot 23:45 uur.

De totale beproevingsduur bedroeg 81⁄2 uur. Hierbij werden 1910 kg Essnootjes verstookt en 1858 kg vetnootjes, totaal 3768 kg of 443 kg/h.

Hierbij werd 32,35 ton stoom geproduceerd of 3,8 t/h.

Het verdampingscijfer is 32350 / 3768 = 8,58-voudig.

Toegevoerd 740 - 67 = 673 kcal/kg.

Ketelrendement bij een geschatte stookwaarde van 7425 kcal/kg : (8,58 × 673) / 7425 = 77,3%

Indirect berekend ketelrendement:

- Gemiddeld CO2-gehalte: 10,6%

- Gemiddeld CO-gehalte: 0,2%

- Schoorsteenverlies 15,8%

- Onverbrand in rookgas 2,1%

- Stralingsverlies: 0,5% (geschat)

- Onverbrand in slak: 1,2% (geschat)

- Totaal verliezen: 19,6 %, indirect bepaald rendement 80,4%.

Hieruit kan veilig geconcludeerd worden dat het ketelrendement bij een stoomproductie van 3,8 t/h of 17 kg/m2 VO een waarde van ruim 77% is, zodat het gegarandeerde ketelrendement ruim bereikt is.

Na de officiële proeven zijn nog een tweetal proeven bij hogere belastingen gehouden teneinde vast te stellen hoe deze langere ketel zich gedraagt ten opzichte van de normale constructie. De waarnemingen hierbij zijn eveneens in bijlage 2 aangegeven.

Uit deze proeven is gebleken dat een stoomproductie van 5,5 t/h of 23 kg/m2 V.O. zonder enig bezwaar en vrijwel zonder verlies aan rendement bereikt kan worden.

Een belasting van 6,3 t/h of bijna 30 kg/m2 V.O. gaat echter gepaard met enige moeilijkheden. Het is namelijk lastig de stoomproductie te handhaven zonder grote toeneming van de verliezen in onverbrand in de rookgassen en de slakken. Slechts een zeer goede stoker kan deze belasting met redelijk rendement stoken.

Eigenschappen van de installatie

Het blijkt dat de ketelinstallatie tot een stoomproductie van omstreeks 4,5 t/h een zeer gunstig rendement heeft zonder het bedieningspersoneel bijzonder te belasten.

Uit de waarnemingen kan nagegaan worden wat het rendement bij hogere belastingen zal zijn.

- Bij een stoomproductie van 5,5 t/h:

- Schoorsteenverlies: 18,0%

- Onverbrand in rookgassen: 2,6%

- Stralingsverlies: 0,5%

- Onverbrand in slakken: 2,0%

- Totaal der verliezen: 23,1%

- Ketelrendement: 76,9%

- Bij een stoomproductie van 6,3 t/h:

- Onverbrand in rookgassen: 3,5%

- Schoorsteenverlies: 20,0%

- Stralingsverlies (geschat): 0,5%

- Onverbrand in slakken (geschat): 4,0%

- Totaal der verliezen: 28,0%

- Ketelrendement circa: 72,0%

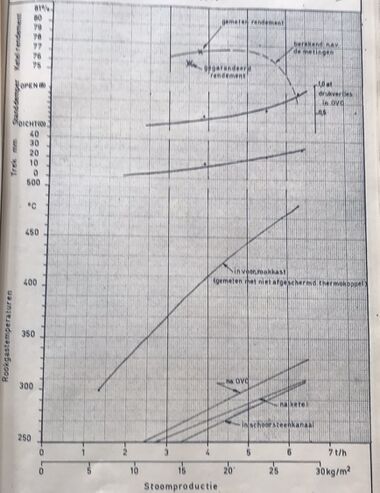

Deze waarschijnlijke rendementen, tezamen met het verloop van enige andere belangrijke waarden, zijn aangegeven in de grafieken in bijlage 4.

Conclusies

- De gegarandeerde stoomproductie wordt zonder enige moeite ruimschoots bereikt.

- Het gegarandeerde ketelrendement wordt overschreden.

- De gunstigste ketelbelasting is 3 — 41⁄2 t/h.

Opmerkingen

- De gunstigste stookwijze is beurtelings in beide vuurgangen gelijktijdig links 2 scheppen op te werpen en enkele minuten later beide vuurgangen rechts 2 scheppen. De frequentie te regelen naar de stoomdruk.

- De rozetten in de vuurdeuren blijven steeds in de buurt van half open. De opening te regelen naar CO2-gehalte, % onverbrand en kleur van de rook. Deze moet gemiddeld goed zichtbaar grijs zijn, doch nooit diepzwart.

- De oververhitter moet roetgeblazen worden zodra de rookgastemperatuur na oververhitter meer dan 20 °C hoger is dan de rookgastemperatuur na ketel.

- De vuren moeten om de 6 à 8 uren schoongemaakt worden afhankelijk van de stoomproductie.

De juiste rendementen zullen blijken uit het T.N.O. rapport.

Bijlagen

Bijlage 1

Bijlage 2

| Tijd, van - tot | Aantal malen stoken | Temp. voorrookkast (°C) | Temp. rookgas na OVO (°C) | Temp. rookgas na ketel (°C) | Temp. rookgas in schoorsteenkanaal (°C) | Temp. verzad. stoom (°C) | Druk verzad. stoom (ato) (*) | Temp. voeding inlaat (°C) |

|---|---|---|---|---|---|---|---|---|

| 14:55-15:55 | 9x | 310-400 | 260-290 | 240-265 | 240-265 | 196-199 | 12,6-13,4 | 60-65 |

| 15:55-16:55 | 12x | 340-410 | 260-295 | 250-270 | 250-270 | 197-199 | 12,8-13,4 | 63-67 |

| 16:55-17:55 | 21x | 250-410 | 270-290 | 250-270 | 250-270 | 197-199 | 12‚8-13,4 | 65-69 |

| 17:55-18:55 | 24x | 270-420 | 280-295 | 260-275 | 260-275 | 198-200 | 13‚0-13,6 | 67-70 |

| 18:55-19:55 | 25x | 375-410 | 280-300 | 260-270 | 260-270 | 197-199 | 12,8-13,4 | 67-69 |

| 19:55-20:55 | 27x | 380-416 | 285-305 | 260-270 | 265-275 | 197-199 | 12,8-15,4 | 67-72 |

| 20:55-21:55 | 27x | 380-420 | 260-305 | 260-275 | 255-275 | 196-199 | 12,6-13,4 | 67-70 |

| 21:55-22:55 | 16x | 250-410 | 255-265 | 255-265 | 250-260 | 194-197 | 12,1-12,8 | 66-67 |

| 22:55-23:45 | 11x | 330-400 | 250-265 | 250-265 | 240-260 | 194-197 | 12,1-12,8 | 65-69 |

| Gemiddeld | 408 | 280 | 264 | 262 | 197 | 13,0 | 67 |

- *) Inclusief temperatuurcorrectie - 31⁄2 °C.

- Oververhitte stoomtemperatuur volgens voorlopige cijfers T.N.O.: 328 °C.

| Tijd, van - tot | Aantal malen stoken | Temp. voorrookkast (°C) | Temp. rookgas na OVO (°C) | Temp. rookgas na ketel (°C) | Temp. rookgas in schoorsteenkanaal (°C) | Temp. verzad. stoom (°C) | Druk verzad. stoom (ato) (*) | Temp. voeding inlaat (°C) |

|---|---|---|---|---|---|---|---|---|

| 10:35-11:35 | 29x | 390-470 | 300-325 | 275-302 | 285-307 | 197-199 | 13,0-13,7 | 70-80 |

| Gemiddeld | 440 | 312 | 288 | 292 | 13,55 | 75 |

- Oververhitte stoomtemperatuur: 300-340 °C, gemiddeld 320 °C.

- Trek 55% open, 25 mm, oververhitterklep half open.

- Drukverlies in oververhitter circa 0,5 ato.

| Tijd, van - tot | Aantal malen stoken | Temp. voorrookkast (°C) | Temp. rookgas na OVO (°C) | Temp. rookgas na ketel (°C) | Temp. rookgas in schoorsteenkanaal (°C) | Temp. verzad. stoom (°C) | Druk verzad. stoom (ato) (*) | Temp. voeding inlaat (°C) |

|---|---|---|---|---|---|---|---|---|

| 12:20-12:56 | 14x | 440-560 | 290-310 | 290-335 | 290-315 | 199-202 | 13,7-13,9 | 71-74 |

| Gemiddeld | 495 | 300 | 310 | 305 | 13,8 |

- Oververhitte stoomtemperatuur: 280-330 °C, gemiddeld 305 °C.

- Trek 100% open, 31 mm, oververhitterklep half open.

- Drukverlies in oververhitter circa 0,7 ato.

Tijdens de garantiebeproeving op 26 januari is de oververhitter om

21.40 uur roetgeblazen. Hierbij daalden de gastemperaturen als volgt:

- Rookgastemperatuur na oververhitter: van 300 naar 260 °C.

- Rookgastemperatuur in schoorsteenkanaal: van 276 naar 260 °C.

Hieruit volgt dat het economisch verantwoord ís meer roet te blazen, bijvoorbeeld om de 4 uren bij normale belasting en met kleinere interval bij hogere.

Bijlage 3

Bijlage 4

Bronnen, noten en/of referenties

- ↑ Aanwezig in de archiefkast in het Woudagemaal.