De klassieke Schotse ketel

Een Schotse ketel is een vuurgang-vlampijp ketel. De Schotse ketel werd veel gebruikt op schepen vooral door zijn compacte bouwwijze. Door de decennia heen zijn er heel veel varianten op dit ketel type ontwikkeld die we nu ook Schotse ketels noemen. Deze pagina beschrijft een "klassiek" type Schotse ketel.

De Werkspoor vuurgang-vlampijp Ketels die nu in het gemaal staan vertonen aardig wat overeenkomsten met de hier beschreven ketels maar wijken op belangrijke punten ook aardig hiervan af. Voor meer informatie over de Werkspoor ketels zie bijvoorbeeld de brochure van Werkspoor hierover.

Schematische voorstelling en terminologie

Onderstaande beschrijving van een Schotse ketel is afgeleid uit het boek Stoomketels van Morré en Kloet uit 1940.[1] Het betreft een kolengestookte geklonken ketel. Dit type ketels werd vooral ingezet in schepen omdat ze compacter waren dan de toendertijd gebruikelijke landketels.

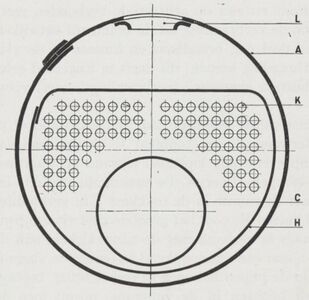

In de schematische langs- en dwarsdoorsnede zijn met letters de verschillenden onderdelen van een typische Schotse ketel aangegeven, hieronder de verklaring van deze letters (L.T.W. = Laagste Toegestane Waterstand):

- Cilindrische romp of mantel

- Fronten, voorfront en achterfront

- Vuurgang, stookbuis of stookkanaal

- Vlamkast, bestaande uit:

- Voorwand

- Achterwand

- Topplaat

- Zijwand

- Rookkast

- Vlampijen en steunpijpen

- Mangat

- Rooster met roosterbaren

- vuurbrug

In tegenstelling tot enkele andere soorten van stoomketels bevindt zich bij een Schotse ketel de stookinrichting in de ketel en is geheel door water omgeven. Deze ketel wordt om die reden gerekend tot de ketels met een inwendige stookinrichting.

De zijde van waar de ketel bediend en gevoed wordt is de voorkant, daar zit dus ook het voorfront. Het kolenvuur brand in de vuurgang, de vlammen en hete rookgassen stromen naar achteren richting de vlamkast. In de vlamkast verbranden de nog onverbrande gassen uit het kolenvuur. In de vlamkast verandert de stromingsrichting van de hete gassen, uit de vuurgang gaan de gassen omhoog en vervolgens weer naar voren door de vlampijpen. Vanwege deze omkering van de stromingsrichting van de rookgassen heet het ook wel een ketel met terugkerende vlam. De rookgassen verlaten aan de voorkant de ketel en worden dan verzameld in de rookkast en richting de schoorsteen geleidt.

Meerdere vuurgangen en vlamkasten

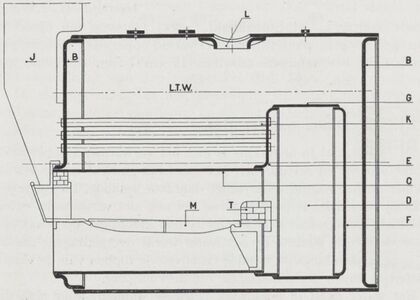

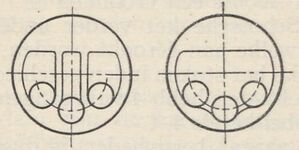

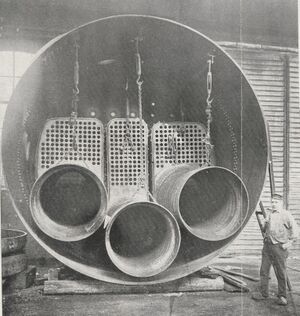

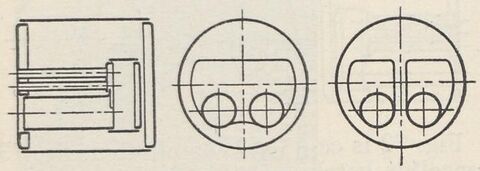

In de eerder afgebeelde schematische dwarsdoorsnede is één vuurgang getekend. Om een grotere capaciteit te verkrijgen werden de ketels met meerdere vuurgangen uitgerust. Dit konden twee, drie en soms zelfs vier vuurgangen zijn, of kortweg vuren. In de constructie van de ketel kon dan gekozen worden om het aantal vlamkasten gelijk te houden aan het aantal vuurgangen of om meerdere vuurgangen op een gezamenlijke vlamkast te laten uitkomen.

Gemeenschappelijke en gescheiden vlamkasten

Ketels met drie vuren konden worden voorzien van één gemeenschappelijke of drie gescheiden of gesepareerde vlamkasten. Met vier vuren per ketel ontstonden nog meer mogelijkheden. Zie de schematische dwarsdoorsnedes in de afbeeldingen, deze zijn afkomstig uit Lichtenbelt (1926).[2]

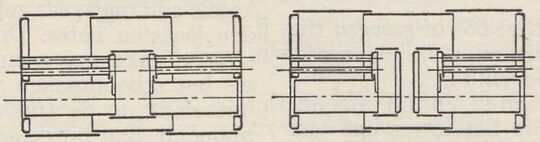

Enkelzijdig en dubbelzijdig

Als er een nog grotere capaciteit nodig was kon het vermogen van de ketels nog verder opgevoerd worden door ze dubbelzijdig uit te voeren. Deze ketels hebben aan twee zijden een voorfront en hebben geen achterfront, alles zit in één grote gemeenschappelijke waterruimte. Bij de dubbelzijdige ketels kon de vlamkast ook nog eens wel of niet gescheiden zijn tussen de vuurgangen aan weerszijden van de ketel. Hierdoor ontstonden er helemaal veel uitvoerings varianten bij de dubbelzijdige ketels.

Verstevigingen, steuning van de ketel

Als de ketel onder druk gebracht wordt zal de stoomdruk de romp en fronten naar buiten willen doorbuigen terwijl de vuurgang, de vlamkast en de vlampijpen juist in elkaar gedrukt worden door de stoomdruk. Om te voorkomen dat de verschillende onderdelen doorbuigen en vervormen onder de stoomdruk moeten deze verstevigd worden.

Voor slechts een deel van de ketelwanden is een enkele plaat stijf genoeg om weerstand te bieden aan de krachten, welke er tengevolge van den stoomdruk op werken. De gezamenlijke voorzieningen, die men treft om de wanden, waar zulks nodig is, te verstijven, noemt men de steuning van den ketel.

— Morré en Kloet (1940), p.8

Door de ronde vorm van de ketelromp heeft deze geen versteviging nodig. De vlakke fronten hebben echter wel extra ondersteuning nodig om te voorkomen dat deze door de druk bol gaan staan. Van de inwendige onderdelen heeft vooral de redelijk rechthoekige vlamkast versteviging nodig om te voorkomen dat de wanden naar binnen gedrukt worden.

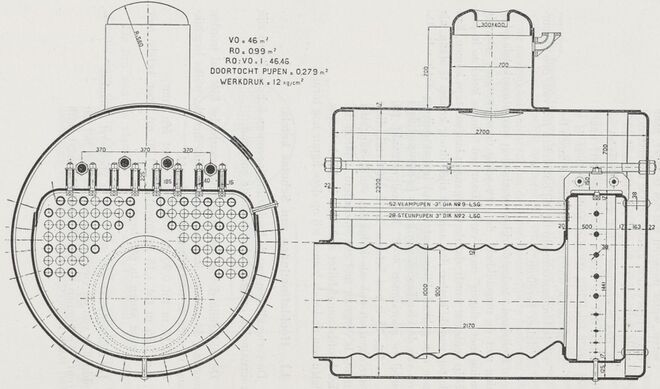

Op bovenstaande tekening zijn de verschillende voorzieningen om de ketel te verstevigen ingetekend. Het gaat hierbij om een geklonken, relatief kleine Schotse ketel met een diameter van 2,3 meter en een lengte van 2,7 meter, voorzien van een enkel vuur.

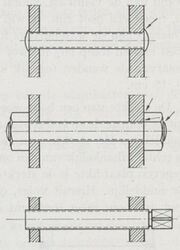

Steekbouten

Om de vlamkast te verstevigen en tevens op zijn plek te fixeren wordt de zijwand van de vlamkast met de romp van de ketel verbonden, dit gebeurd met zogenaamde steekbouten. In het geval van een enkelzijdige ketel wordt de achterwand van de vlamkast ook met steekbouten aan het achterfront van de ketel verbonden. Dit laatste heeft twee effecten, er wordt voorkomen dat de achterwand van de vlamkast naar binnen gedrukt wordt maar ook voorkomt het dat het achterfront naar buiten gedrukt wordt.

De afstand die de steekbouten moeten overbruggen (de zogenaamde waterspaties) is ongeveer 15 tot 25 centimeter. Ze worden op onderlingen afstanden (steken) van circa 20 centimeter van elkaar geplaatst. Nadat de vlamkast(en) in de ketel op hun plaats gesteld zijn wordt met een lange tap de beide gaten tegelijk getapt.

De steekbout is aan één zijde van een aangesmeed vierkant voorzien om deze erin te kunnen draaien. Als de bout op zijn plaats zit wordt dit vierkant eraf gezaagd. Om de bout verder te fixeren wordt de bout van moeren voorzien of omgeklonken. Dit moet nauwkeurig gebeuren omdat de verbinding niet alleen sterk maar ook nog eens waterdicht moet zijn.

Als er meerdere vlamkasten in de ketel zijn worden deze ook onderling door steekbouten met elkaar verbonden.

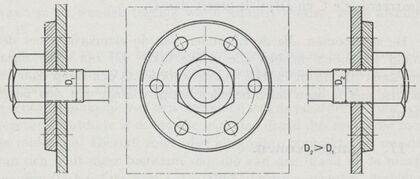

Langssteunen

Om het bovenste gedeelte van de fronten te steunen worden het voor- en achter front met elkaar verbonden met lange bouten, de langssteunen. Deze bouten bevinden zich in de stoomruimte, boven het water oppervlak. Om voldoende toegang te houden in de ketel moeten de langsteunen in rechte rijen naast en boven elkaar geplaatst worden, horizontaal circa 40 centimeter uit elkaar en verticaal circa 30 centimeter uit elkaar. Deze afstand is flink groter dan bij steunbouten het geval is, de trekkracht in de langsteun is daardoor ook flink groter, daarom moeten de langssteunen ook flink zwaarder uitgevoerd worden.

De aansluitingen van de langssteunen op de ketel fronten moeten niet alleen stoomdicht zijn maar ook flinke krachten kunnen overbrengen. De ketelplaat van de fronten moet hiervoor vaak plaatselijk versterkt worden bijvoorbeeld door het aanbrengen van dubbelingsplaten.

De langssteunen worden aangebracht nadat de fronten aan de romp van de ketel zijn bevestigd. Om plaatsen van de langssteunen gemakkelijker te maken wordt vaak één zijde de diameter wat groter gemaakt dan aan de andere zijde. De langsteun kan dan gemakkelijker door de ketel gestoken worden.

Door de jaren heen zijn er allerlei verschillende bevestigings methoden uitgedacht om de langssteunen aan de fronten te bevestigen, we gaan hier niet dieper in op deze verschillende varianten.

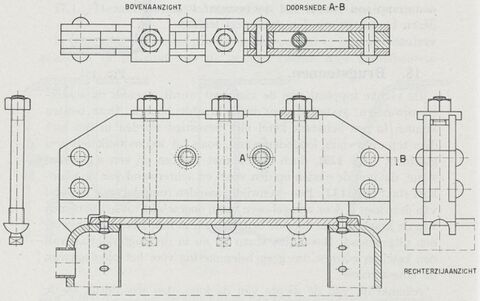

Brugsteunen

De vlakke topplaat van de vlamkast wordt, net als de achter- en zijwanden, gesteund door ingeschroefde bouten. Deze bouten kunnen in een Schotsen ketel echter niet bevestigd worden aan een met de topplaat evenwijdig lopende wand. Bij locomotiefketels kan dit wel waarvoor dan zogenaamde hemelbouten gebruikt worden. In plaats daarvan steunen de bouten af op een zogenaamde brugsteun. De uiteinden van deze brugsteunen staan op de voor- en achterwand van de vlamkast.

Net als bij de steekbouten worden ook de bouten die de topplaat van de vlamkast met de brugsteun verbinden van een aangesmeed vierkant voorzien om ze in te kunnen draaien. Als de boout eenmaal geplaatst is wordt dit vierkant eraf gezaagd.

De afbeelding toont een brugsteun uit plaatstaal dat door middel van klinknagels tot een brugsteun is gevormd, er bestaan ook brugsteunen die gegoten zijn.

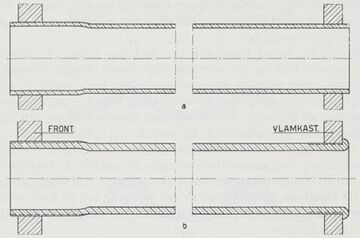

Steunpijpen

Vlampijpen en steunpijpen lijken erg op elkaar. Beide dragen warmte over van de hete rookgassen, die door de pijpen stromen, aan het ketelwater aan de buitenzijde van de pijpen. Het grote verschil is dat een steunpijp nog een extra functie heeft, deze dient ook om het voorfront en de pijpplaat in de vlamkast met elkaar te verbinden en te verstevigen. Vergelijkbaar met een langssteun die het voor- en achter front trekvast met elkaar verbinden doet de steunpijp dit met het voorfront en de voorwand (ook wel pijpplaat genoemd) van de vlamkast.

Omdat een steunpijp ook trekkrachten moet kunnen opnemen heeft deze een grotere wanddikte dan een vlampijp. De verbinding tussen de steunpijn en het voorfront en de vlamkastpijpplaat moet ook zodanig uitgevoerd worden dat deze flinke krachten kan overbrengen. De verbinding moet trekvast zijn.

Een manier om een trekvaste verbinding te verkrijgen is de steunpijp van schroefdraad te voorzien en deze in de platen te schroeven. Zie bijgaande afbeelding. De steunpijpen worden na het indraaien uitgerold en aan de vlamkast zijde vaak omgekraald of afgelast.

In de eerder afgebeelde doorsnede van een relatief kleine enkelvuurs Schotse ketel zijn de steunpijpen subtiel te onderscheiden van de vlampijpen. In het regelmatige patroon pijpen zijn sommige met een iets dikkere lijn getekend, dat zijn de steunpijpen. Van de totaal 80 pijpen zijn er 28 steunpijpen en 52 vlampijpen.

Doorontwikkeling van de Schotse ketel

Door innovaties op het gebied van de ketelbouw, gesteund door technologische verbeteringen in de metaalkunde en lastechniek ontstonden er verschillende varianten op deze klassiek Schotse ketel. De huidige Werkspoor vuurgang-vlampijpketels passen ook in deze ontwikkelingen.

Bronnen, noten en/of referenties

- ↑ Morré, J.P.P., Kloet, T.J. (1940). Stoomketels. Geraadpleegd op 20-01-2024 van https://resolver.kb.nl/resolve?urn=MMKB18D:053677000

- ↑ Lichtenbelt, A.D.F.W. (1926) Het scheepsstoomwerktuig: Een handboek hoofdzakelijk ten dienste van hen die zich voorbereiden tot het staats-examen voor machinist ter koopvaardij. Eerste deel 1, stoomketels en toebehoren (8e druk). Nijgh & van Ditmar. Geraadpleegd op 20-01-2024, van https://resolver.kb.nl/resolve?urn=MMKB24:064617000