Veiligheidskleppen aan de stoommachines: verschil tussen versies

k Resolutie van de afbeeldingen verhoogd en aanklik gedrag ervan aangepast (direct naar hoge resolutie versie bij aanklikken) |

k Inhoud aangevuld |

||

| (2 tussenliggende versies door dezelfde gebruiker niet weergegeven) | |||

| Regel 1: | Regel 1: | ||

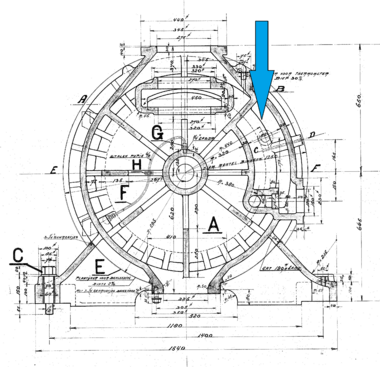

[[Bestand:Hoofdstoommachine - ontlastkleppen.jpg|miniatuur|Ontlastkleppen van de hoofdstoommachines (aangegeven met witte pijlen).]] | [[Bestand:Hoofdstoommachine - ontlastkleppen.jpg|miniatuur|400px|Ontlastkleppen van de hoofdstoommachines (aangegeven met witte pijlen).]] | ||

Om drukhoudende installaties te beschermen tegen te hoge druk worden deze voorzien van kleppen die hier tegen beveiligen. Een te hoge druk kan (grote) schade aan installaties opleveren doordat de krachten in die installaties dan zo groot kunnen worden dat verbindingen gaan lekken of erger dat onderdelen breken of scheuren. In het ergste geval kan dit een explosie veroorzaken. Er kunnen niet alleen in de stoomketels hoge drukken ontstaan, ook in de stoommachines kunnen (ontoelaatbare) hoge drukken ontstaan. Daarom zijn ook de stoommachines van beschermende kleppen voorzien. Deze kleppen hebben een veiligheids functie en worden daarom veiligheidskleppen genoemd. Om meer specifiek aan te geven dat het om beveiliging tegen te hoge druk gaat worden ook de termen overdruk- of ontlastklep gebruikt. Om aan te geven dat ze een (stoom)machine beveiligen worden ze ook wel machine veiligheden genoemd. | Om drukhoudende installaties te beschermen tegen te hoge druk worden deze voorzien van kleppen die hier tegen beveiligen. Een te hoge druk kan (grote) schade aan installaties opleveren doordat de krachten in die installaties dan zo groot kunnen worden dat verbindingen gaan lekken of erger dat onderdelen breken of scheuren. In het ergste geval kan dit een explosie veroorzaken. Er kunnen niet alleen in de stoomketels hoge drukken ontstaan, ook in de stoommachines kunnen (ontoelaatbare) hoge drukken ontstaan. Daarom zijn ook de stoommachines van beschermende kleppen voorzien. Deze kleppen hebben een veiligheids functie en worden daarom veiligheidskleppen genoemd. Om meer specifiek aan te geven dat het om beveiliging tegen te hoge druk gaat worden ook de termen overdruk- of ontlastklep gebruikt. Om aan te geven dat ze een (stoom)machine beveiligen worden ze ook wel machine veiligheden genoemd. | ||

De hoofdstoommachines zijn ieder van 4 overdrukkleppen voorzien. De enkelwerkende hogedrukcilinder heeft één overdrukklep, de dubbelwerkende lagedruk cilinder heeft er twee (één per kant) en er zit er ook één op de receiver (dit is de ruimte tussen de uitlaat van de hogedruk cilinder en de inlaten van de lagedruk cilinders). | De hoofdstoommachines zijn ieder van 4 overdrukkleppen voorzien. De enkelwerkende hogedrukcilinder heeft één overdrukklep, de dubbelwerkende lagedruk cilinder heeft er twee (één per kant) en er zit er ook één op de receiver (dit is de ruimte tussen de uitlaat van de hogedruk cilinder en de inlaten van de lagedruk cilinders). | ||

De hier gebruikte archief tekeningen zijn afkomstig van het tekeningen- en kaartenarchief van de Provinciale Waterstaatsdienst Friesland.<ref name="9.05">Tekeningen- en kaartenarchief Provinciale Waterstaatsdienst van Friesland 1876-1986 (archief nr. 9-05). ''Tresoar.'' Inventarisnummers 910, 939, 994 en 1006.</ref> De Tekeningen zijn gemaakt door Machinefabriek „Jaffa” v/h Louis Smulders & Co te Utrecht | De hier gebruikte archief tekeningen zijn afkomstig van het tekeningen- en kaartenarchief van de Provinciale Waterstaatsdienst Friesland.<ref name="9.05">Tekeningen- en kaartenarchief Provinciale Waterstaatsdienst van Friesland 1876-1986 (archief nr. 9-05). ''Tresoar.'' Inventarisnummers 910, 939, 994 en 1006.</ref> De Tekeningen zijn gemaakt door Machinefabriek „Jaffa” v/h Louis Smulders & Co te Utrecht. | ||

<br clear=all> | <br clear=all> | ||

| Regel 51: | Regel 51: | ||

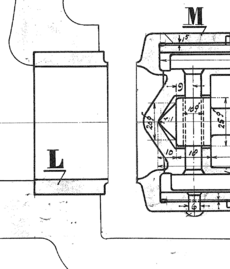

In de afbeelding van de cilinderdeksel is aangegeven waar de extra schadelijke ruimte zich bevindt. Om deze extra schadelijke ruimte bij te schakelen wordt het handwiel van de compressieregelklep verdraaid. Bij het verdraaien van het handwiel (onderdeel C) wordt de draadbus (onderdeel E) verdraaid, de schroefdraad hierop zorgt ervoor dat de klepsteel (onderdeel D) verschoven wordt. Hierdoor bewegen de onderdelen L en M van elkaar af en ontstaat er een verbinding vanuit de cilinder met de extra schadelijke ruimte met behoud van de overdruk beveiligings functie. Onderdeel L is de zitten (wederom van nikkelstaal) en onderdeel M heeft een dubbelfunctie. Voor de veiligheidsfunctie is het de zitting maar voor de compressieregelfunctie is het de klep. In geopende toestand ziet dit er uit als in bijgaande detail afbeelding. | In de afbeelding van de cilinderdeksel is aangegeven waar de extra schadelijke ruimte zich bevindt. Om deze extra schadelijke ruimte bij te schakelen wordt het handwiel van de compressieregelklep verdraaid. Bij het verdraaien van het handwiel (onderdeel C) wordt de draadbus (onderdeel E) verdraaid, de schroefdraad hierop zorgt ervoor dat de klepsteel (onderdeel D) verschoven wordt. Hierdoor bewegen de onderdelen L en M van elkaar af en ontstaat er een verbinding vanuit de cilinder met de extra schadelijke ruimte met behoud van de overdruk beveiligings functie. Onderdeel L is de zitten (wederom van nikkelstaal) en onderdeel M heeft een dubbelfunctie. Voor de veiligheidsfunctie is het de zitting maar voor de compressieregelfunctie is het de klep. In geopende toestand ziet dit er uit als in bijgaande detail afbeelding. | ||

Het vergroten van de schadelijke ruimte is slecht voor het rendement van de stoommachine, het stoom verbruik zal stijgen. Maar het geeft wel de mogelijkheid om bij een storing aan het vacuüm door te kunnen draaien en niet meteen te hoeven stoppen. Door de opdrachtgevers werd het niet nodig geacht om bijschakelruimten en bijbehorende kleppen op te nemen in de installatie. Dit staat zo beschreven in [[Bestek 1]] waarmee machinefabrieken uitgenodigd werden een offerte uit te brengen. Machinefabriek „Jaffa” vond het blijkbaar wel nuttig om dergelijke voorzieningen in de installatie op te nemen. | Het vergroten van de schadelijke ruimte is slecht voor het rendement van de stoommachine, het stoom verbruik zal stijgen. Maar het geeft wel de mogelijkheid om bij een storing aan het vacuüm door te kunnen draaien en niet meteen te hoeven stoppen. Door de opdrachtgevers werd het niet nodig geacht om bijschakelruimten en bijbehorende kleppen op te nemen in de installatie. Dit staat zo beschreven in [[Bestek 1: Bemalingsinstallatie|Bestek 1]] waarmee machinefabrieken uitgenodigd werden een offerte uit te brengen. Machinefabriek „Jaffa” vond het blijkbaar wel nuttig om dergelijke voorzieningen in de installatie op te nemen. | ||

<br clear=all> | <br clear=all> | ||

Huidige versie van 1 jun 2023 17:55

Om drukhoudende installaties te beschermen tegen te hoge druk worden deze voorzien van kleppen die hier tegen beveiligen. Een te hoge druk kan (grote) schade aan installaties opleveren doordat de krachten in die installaties dan zo groot kunnen worden dat verbindingen gaan lekken of erger dat onderdelen breken of scheuren. In het ergste geval kan dit een explosie veroorzaken. Er kunnen niet alleen in de stoomketels hoge drukken ontstaan, ook in de stoommachines kunnen (ontoelaatbare) hoge drukken ontstaan. Daarom zijn ook de stoommachines van beschermende kleppen voorzien. Deze kleppen hebben een veiligheids functie en worden daarom veiligheidskleppen genoemd. Om meer specifiek aan te geven dat het om beveiliging tegen te hoge druk gaat worden ook de termen overdruk- of ontlastklep gebruikt. Om aan te geven dat ze een (stoom)machine beveiligen worden ze ook wel machine veiligheden genoemd.

De hoofdstoommachines zijn ieder van 4 overdrukkleppen voorzien. De enkelwerkende hogedrukcilinder heeft één overdrukklep, de dubbelwerkende lagedruk cilinder heeft er twee (één per kant) en er zit er ook één op de receiver (dit is de ruimte tussen de uitlaat van de hogedruk cilinder en de inlaten van de lagedruk cilinders).

De hier gebruikte archief tekeningen zijn afkomstig van het tekeningen- en kaartenarchief van de Provinciale Waterstaatsdienst Friesland.[1] De Tekeningen zijn gemaakt door Machinefabriek „Jaffa” v/h Louis Smulders & Co te Utrecht.

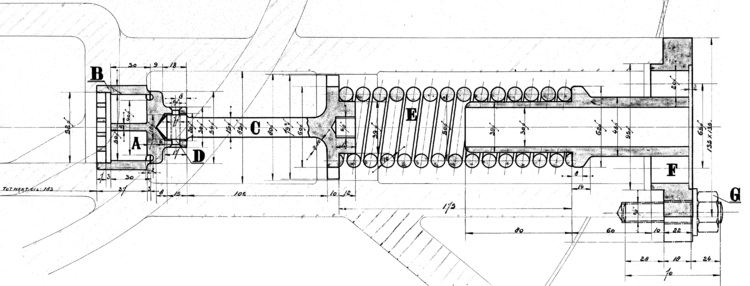

Ontlastklep hogedruk cilinder

De klep die de hogedrukcilinder tegen te hoge druk beschermd is in de volgende figuur afgebeeld:

De werking van deze klep is als volgt: De veer (onderdeel E) drukt via de klepstang (onderdeel C) de klep (onderdeel A) op de zitting (onderdeel B). Bij deze klep zijn zowel de klep als de zitting van staal gemaakt. Deze afblazende drukbeveiliging is van het direct werkende type met een veerbelasting. De klep is bevestigd in de einddeksel van de hogedruk cilinder, bij openen blaast deze af in de machinehal.

De middellijn van de klepopening is 50 mm, de veerspanning is 266 kg. Uit deze twee gegevens volgt dat de klep opent bij een druk van 13,5 kg/cm2. De hogedruk cilinders van de hoofdstoommachines zijn door deze veiligheidskleppen beschermd tegen drukken groter dan 13,5 kg/cm2.

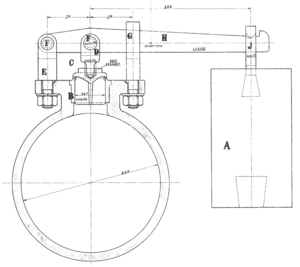

Veiligheidsklep receiver

De receiver is de ruimte tussen de uitlaat van de hogedruk cilinder en de inlaten van de lagedruk cilinders. De receiverruimte bestaat voor een groot deel uit een pijpleiding met een binnendiameter van 225mm, deze bevindt zich onder de machine in de kelderruimte. De versimpelde tekening van de receiver veiligheid is hier weergegeven.

Bij deze veiligheid houdt een gewicht de klep gesloten. De werking van deze klep is als volgt: Het gewicht (onderdeel A) hangt met de ophangbeugel (onderdeel J) aan de hefboom (onderdeel H). De hefboom constructie zorgt ervoor dat de kracht die het gewicht uitoefent bijna 5 keer vergroot wordt. De hefboom drukt vervolgens via het drukstukje (onderdeel D) de klep (onderdeel C) op de zitting (onderdeel B). Bij deze klep zijn zowel de klep als de klepzitting van brons gemaakt.

Deze veiligheid is geplaatst op de receiver pijp, onder de machine. Bij openen blaast deze af in de kelderruimte. De middellijn van de klepopening is weer 50 mm. Volgens de legenda bij de tekening opent deze veiligheidsklep bij 5 kg/cm2 (als je het doorrekent kom je achter de komma nog iets hoger uit). De receivers van de hoofdstoommachines zijn door deze veiligheidskleppen beschermd tegen drukken groter dan 5 kg/cm2.

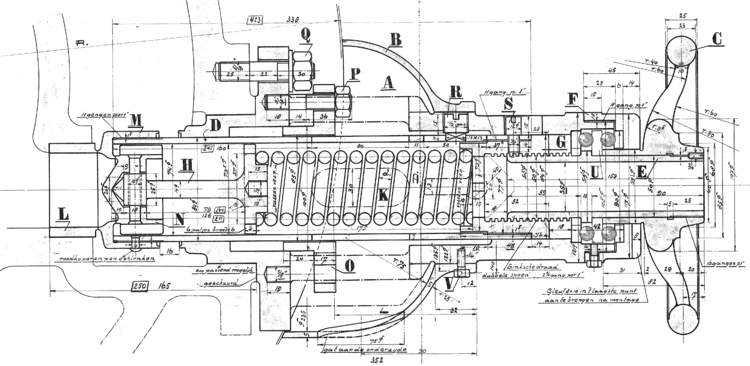

Ontlast- en compressieregelklep lagedruk cilinder

De constructie van kleppen die de lagedruk cilinders beschermen tegen te hoge drukken lijkt erg op die van de veiligheidskleppen van de hoge druk cilinders. De klep is echter uitgebreid met een tweede functie waardoor de gehele constructie wat ingewikkelder wordt. Behalve de cilinder tegen te hoge druk te beschermen kan er met een handwiel op deze klep ook een extra ruimte bijgeschakeld worden. Deze tweede functie wordt de compressieregelklep genoemd. Een doorsnede van deze bijzondere klep is hier gegeven.

Het gedeelte van klep in bovenstaande tekening dat de veiligheids functie verzorgt lijkt erg op de veiligheidsklep die de hogedruk cilinder beschermd tegen hoge drukken. De werking van de overdruk functie is als volgt: De veer (onderdeel K) drukt via de klepstang (onderdeel H) de klep (onderdeel N) op de zitting (onderdeel M). Bij deze klep zijn zowel de klep als de zitting van nikkelstaalstaal gemaakt.

De middellijn van de klepopening is 50 mm, de veerspanning is 189 kg. Uit deze twee gegevens volgt dat de klep opent bij een druk van 9,6 kg/cm². De lagedruk cilinders van de hoofdstoommachines zijn door deze veiligheidskleppen beschermd tegen drukken groter dan 9,6 kg/cm2. Bij openen van de klep blaast deze (via de holle as waar het handwiel op gemonteerd zit) af in de machinehal.

Zoals al even genoemd heeft de tweede functie van deze klep te maken met de compressie, dit treedt op in de cilinder op de teruggaande slag. De lagedruk cilinder is uitgevoerd als een zogenaamde gelijkstroom cilinder. Één van de voordelen van dit gelijkstroom cilinder ontwerp is dat er geen uitlaatkleppen nodig zijn. De cilinder heeft uitlaatpoorten aan de omtrek van de cilinder en als de zuiger voorbij de uitlaatpoorten schuift komen deze vanzelf vrij en kan de afgewerkte stoom de cilinder verlaten. Dit voordeel heeft echter ook een nadeel in zich verscholen. Bij de teruggaande slag zal de uitlaat weer vrij vroeg gesloten worden, bij een uitvoering met kleppen (zoals de hogedruk cilinder) wordt de uitlaatklep veel langer opengehouden bij de teruggaande slag. Vanaf het moment dat de uitlaat poorten afgesloten zijn door de cilinder vindt er compressie plaats van de opgesloten stoom, tot het moment dat de inlaat klep opent.

Bij de lagedruk cilinders van de hoofdstoommachines beginnen de uitlaatpoorten op 84% van de slag te openen en bij 92% van de slag zijn ze volledig geopend. Dit betekend ook dat bij de teruggaande slag de uitlaatpoorten al volledig gesloten zijn als de cilinder nog 84% van zijn slag moet maken. Aan het einde van de teruggaande slag blijft er een kleine ruimte over. Om te voorkomen dat de zuiger tegen de cilinder deksel zou kunnen slaan is hier een kleine ruimte overgelaten. De minimale inhoud van de cilinder aan het einde van de slag heet “schadelijke ruimte”. In de berekeningen van Jaffa is er voor de schadelijke ruimte van de lagedruk cilinder 1,7% aangehouden. Aan het einde van de teruggaande slag is alle stoom die achterbleef in de cilinder samengeperst tot nog maar 1,7% van het cilinder volume. De compressievoud is daarmee maar liefst 50 maal! [(84%+1,7%)/1,7%].

Deze hoge compressie hoeft geen probleem te zijn als de uitlaatdruk maar heel laag is, bijna vacuüm. Als de uitlaatdruk oploopt wordt de druk aan het einde van de teruggaande slag al snel heel groot. Een goede werking van de condensor en bijbehorende pompen is dan ook essentieel. Als we een eenvoudig benadering gebruiken dat druk maal volume constant blijft kunnen we de compressiedruk eenvoudig uitrekenen bij verschillende condensor drukken (voor het gemak verwaarlozen we dan ook de drukverliezen over de poorten en leidingen).

Heerst er een goed vacuüm in de condensor (95% vacuüm) dan is de condensordruk 50 mbara (de “a” achter “mbar” staat voor absoluut, we rekenen hier met absolute drukken). Aan het eind van de compressie is het volume 50 maal zo klein en moet de druk dus ook 50 maal zo groot geworden zijn. Dit komt overeen met een druk van 2,5 bara (wederom een absolute druk). Dit is mooi laag, maar 1,5 bar boven de luchtdruk. Bij een wat minder goed vacuüm van 90% wordt de compressie druk 5 bara en ben je al in de buurt of zelfs over de receiverdruk gekomen. Bij een ronduit slecht vacuüm van 75% loopt de druk al op tot 12,6 bara. Deze hoge druk ligt al boven de beveiligingsdruk van de cilinderveiligheid. De veiligheidsklep zal dan telkens openen aan het eind van de slag. Dit is uiteraard een ongewenste situatie.

Om toch te kunnen draaien met een slecht vacuüm zijn er verschillende mogelijkheden, hier is de meest eenvoudige oplossing gebruikt. Door het vergroten van de schadelijke ruimte kan de compressievoud namelijk flink verlaagd worden. Als de schadelijke ruimte met bijvoorbeeld 10% van de cilinder inhoud vergroot kan worden daalt de compressievoud tot 8 maal [(84%+1,7%+10%)/(1,7%+10%)]. Om de schadelijke ruimte te kunnen vergroten zijn er in de cilinder deksels holle ruimten opgenomen, de zogenaamde bijschakelruimten . Met de compressie regelklep kan deze ruimte in verbinding gesteld worden met de cilinder ruimte.

In de afbeelding van de cilinderdeksel is aangegeven waar de extra schadelijke ruimte zich bevindt. Om deze extra schadelijke ruimte bij te schakelen wordt het handwiel van de compressieregelklep verdraaid. Bij het verdraaien van het handwiel (onderdeel C) wordt de draadbus (onderdeel E) verdraaid, de schroefdraad hierop zorgt ervoor dat de klepsteel (onderdeel D) verschoven wordt. Hierdoor bewegen de onderdelen L en M van elkaar af en ontstaat er een verbinding vanuit de cilinder met de extra schadelijke ruimte met behoud van de overdruk beveiligings functie. Onderdeel L is de zitten (wederom van nikkelstaal) en onderdeel M heeft een dubbelfunctie. Voor de veiligheidsfunctie is het de zitting maar voor de compressieregelfunctie is het de klep. In geopende toestand ziet dit er uit als in bijgaande detail afbeelding.

Het vergroten van de schadelijke ruimte is slecht voor het rendement van de stoommachine, het stoom verbruik zal stijgen. Maar het geeft wel de mogelijkheid om bij een storing aan het vacuüm door te kunnen draaien en niet meteen te hoeven stoppen. Door de opdrachtgevers werd het niet nodig geacht om bijschakelruimten en bijbehorende kleppen op te nemen in de installatie. Dit staat zo beschreven in Bestek 1 waarmee machinefabrieken uitgenodigd werden een offerte uit te brengen. Machinefabriek „Jaffa” vond het blijkbaar wel nuttig om dergelijke voorzieningen in de installatie op te nemen.

Overzicht beveiligingsdrukken

De verschillende machine onderdelen van de grote stoom machines zijn uitgerust met overdrukkleppen met de volgende beveiligingsdrukken:

- Hogedruk cilinder: 13,5 kg/cm2

- Receiver: 5 kg/cm²

- Lagedruk cilinder: 9,6 kg/cm2

Bronnen, noten en/of referenties

- ↑ Tekeningen- en kaartenarchief Provinciale Waterstaatsdienst van Friesland 1876-1986 (archief nr. 9-05). Tresoar. Inventarisnummers 910, 939, 994 en 1006.

- ↑ Dit is een detail van een grotere tekening, de volledige tekening is hier te vinden: [Link naar tekening]

- ↑ Dit is een opgeschoond detail van een grotere tekening, de volledige tekening is hier te vinden: [Link naar tekening]

- ↑ Dit is een detail van een grotere tekening, de volledige tekening is hier te vinden: [Link naar tekening]

- ↑ Dit is een detail van een grotere tekening, de volledige tekening is hier te vinden: [Link naar tekening]