Oververhitter

(deze tekst is nog in bewerking)

Het oververhitten van de stoom wordt vanaf circa 1900 steeds vaker toegepast.

Deze nieuwe stoomtechniek blijkt al spoedig een succes te zijn. In de voorafgaande decennia wordt er veel onderzoek verricht op dit terrein door Hirn, Sainte Clair Deville en anderen.

Uit die experimenten blijkt, dat het rendement van de stoommachine sterk kan worden verhoogd door de stoom extra te verhitten, tot boven de temperatuur van de bijbehorende spanning, dus tot boven die van het verzadigingspunt.

Voorafgaand aan deze nieuwe toepassingen was het normaal om met verzadigde stoom te werken: het is de stoom die gevormd wordt in de stoomketel bij een bepaalde temperatuur en bijbehorende druk.

Wanneer de verzadigde stoom uit de ketel via de stoomleiding naar de stoommachine geleid wordt, zal onderweg door afkoeling van de pijpleiding een gedeelte van de stoom gaan condenseren en dus is het bijna niet te voorkomen dat natte stoom in de cilinder toestroomt.

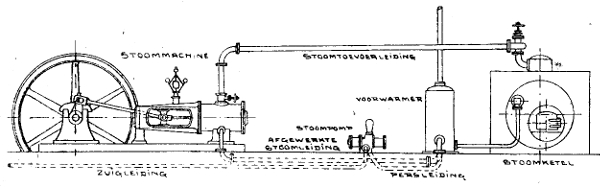

Stoomtoevoerleiding, vanaf de stoomdom schuin aflopend naar de machine

Stoomtoevoerleiding, vanaf de stoomdom schuin aflopend naar de machine

(afbeelding uit: G.J. Harterink, "Landketels", Amsterdam 1921)

Maar zelfs, al zou de stoom bij binnenkomst in de cilinder echt nog droog zijn, dan zal tijdens de expansie van de stoom toch nog een deel als water neerslaan en daardoor een negatieve invloed op het nuttig effect uitoefenen.

Daar komt nog bij dat geen enkele stoomketel inderdaad volkomen droge stoom levert, dus de toelaat van droge stoom van verzadigingstemperatuur en -druk in de stoomcilinder is veeleer een theoretische hoop.

Daarom ontstaat geleidelijk het inzicht, dat het een voordeel zal opleveren, als men de temperatuur van de stoom zoveel verhoogt, dat er in de cilinder geen enkele condensatie kan plaatsvinden.

Het is zelfs zo, dat als als men daarboven nog doorgaat met verhitten, dat er daarbij een volumevergroting optreedt, dit alles bij gelijkblijvende spanning.

De volumetoename bedraagt bij een oververhitting van 100 gr. C. al bijna 25%.

Als voorbeeld noemt E.F. Scholl 1 kg stoom van van 6 atm., die in verzadigde toestand een volume heeft van 275 dm3 (liter), maar bij oververhitting met 100 gr. C al een volume heeft van 350 dm3 (liter)!

De voordelen van een groter volume zijn duidelijk: de schadelijke ruimte van de cilinder (de inlaatruimte) heeft dan ook minder invloed, het stoomverbruik vermindert, het ketelvermogen kan kleiner blijven. Bovendien kan men die kleine ketels beter forceren, d.w.z. heftiger laten werken (koken), omdat er bij oververhitting van de stoom toch geen natte stoom naar de machine gaat.

In het begin staat de technische ontwikkeling van voldoende effectieve oververhitters (ook superheaters genoemd) de toepassing van oververhitte stoom nog in de weg. Er moet naar de juiste materialen worden gezocht. Opwelling van de te heet geworden stoompijpen, ondichtheid van pakkingbussen, zuigers en schuiven of kleppen vormen daarbij een probleem, want ook het bedrijf met oververhitte stoom moet in de praktijk natuurlijk beheersbaar, betrouwbaar en langdurig toepasbaar zijn.

Daarbij komt ook nog een geheel ander probleem: de eerder gebruikelijke smeermiddelen, plantaardige of dierlijke oliën en vetten, ontleden bij de hogere temperaturen gemakkelijker en dus komt de goede werking van de machine hierdoor in gevaar.

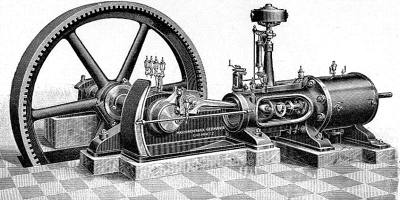

Een vroege oververhitter van Schwörer, geplaatst achter een vuurgangketel

Een vroege oververhitter van Schwörer, geplaatst achter een vuurgangketel

let op de ringen aan de buitenzijde en de langsstroken aan de binnenzijde van de verhiiterpijpen

(afbeelding uit: E.F. Scholl, "De Gids voor Machinisten")

Vanaf circa 1900 heeft men de oplossingen voor het overgrote deel al wel gevonden en slaagt men er vervolgens in om goede oververhitters te bouwen. Voor de pakkingbussen en zuigers worden nieuwe metallieke materialen toegepast en men heeft minerale smeeroliën gevonden die een ontvlammingstemperatuur hebben boven 350 gr. C. en die hun smerende werking bij zulke hoge temperaturen ook behouden.

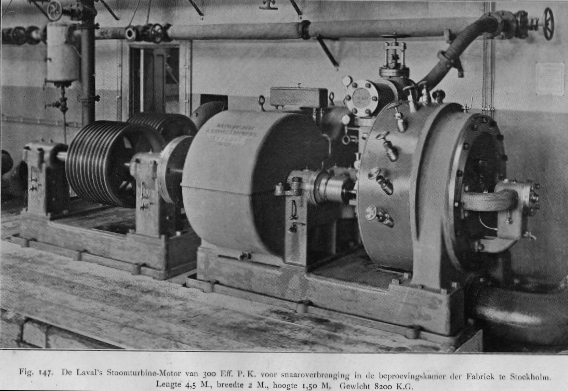

Bij stoomwerktuigen, waarbij de stoom geen pakkingbussen of sluitende zuigers en schuiven of kleppen hoeft te passeren, zoals bij stoomturbines (De Laval) het geval is, vervalt het probleem van ondichtheid natuurlijk helemaal. Voor stoomturbines is oververhitting dus heel goed toepasbaar en de nieuwe ontwikkelingen vertonen daarbij ook nog eens een sterke toename van de stoomdruk.

Stoomturbine van De Laval in proefopstelling

Stoomturbine van De Laval in proefopstelling

De warmtetoevoer aan de oververhitter kan op twee manieren worden ingericht:

- oververhitting met een eigen afzonderlijk vuur, dus onafhankelijk van de ketel

- Interne oververhitting door de gassen van het ketelvuur

De eerste manier van oververhitting is in de praktijk weinig toegepast, omdat hierbij nog eens het zelfde verlies optreedt als bij alle andere ketelvuren. In een enkel geval gebeurde dit, omdat de ketel eigenlijk te klein was geworden voor het gevraagde vermogen en men condensatie wilde voorkomen en om zo dan toch nog voor droge stoom te kunnen zorgen.

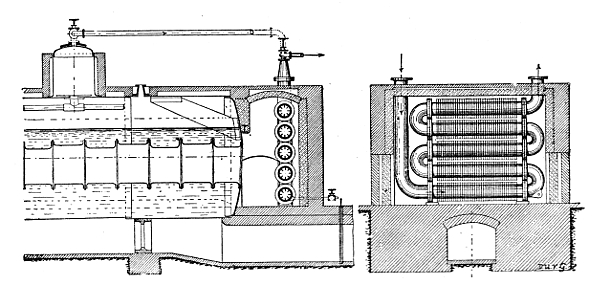

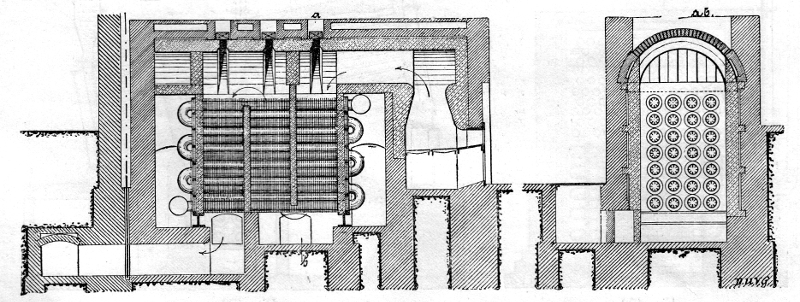

Apart opgestelde oververhitter met eigen stookinrichting (lengte- en dwarsdoorsnede)

Apart opgestelde oververhitter met eigen stookinrichting (lengte- en dwarsdoorsnede)

Bij de tweede manier wordt de oververhitter meestal opgenomen in de rookkanalen van de ketel, zodat de verwarming door de gassen van het ketelvuur zelf kan gebeuren.

Toepassing van oververhitte stoom gebeurt aanvankelijk nog voorzichtig: oververhitting met temperaturen van 200-250 gr. C. wordt gebruikt om een rendementstoename van 15-20% te bewerkstelligen. Uitgangspunten bij de bouw van oververhitters (superheaters) zijn dan:

- Hij moet zonder problemen aan de hogere temperaturen van 250-300 gr. C. weerstand kunnen bieden

- Hij moet overal gemakkelijk kunnen worden ingebouwd, hij mag dus in het stoombedrijf weinig ruimte in beslag nemen, maar moet in die kleine ruimte wel een zo groot mogelijk verwarmd oppervlak hebben

- De massa van het materiaal van de oververhitter moet groot genoeg zijn om de temperatuursschommelingen van het verbrandingsproces te kunnen opvangen.

Als er bijvoorbeeld door het openen van de vuurdeuren koude lucht in de ketel wordt toegelaten, dan daalt de verbrandingstemperatuur en die van de rookgassen tijdelijk sterk. De oververhitter wordt dan op dat moment plotseling te weinig verhit en daardoor zou de stoom spontaan afkoelen tot beneden de gewenste temperatuur. Maar als er bij voldoende massa van de oververhitter maar voldoende warmte is opgehoopt in het materiaal, dan kan die warmte tijdelijk aan de stoom worden afgegeven en wordt daarmee de temperatuurschommeling voldoende afgevlakt. De oververhitter is daarmee dus meteen een hitte-accumulator.

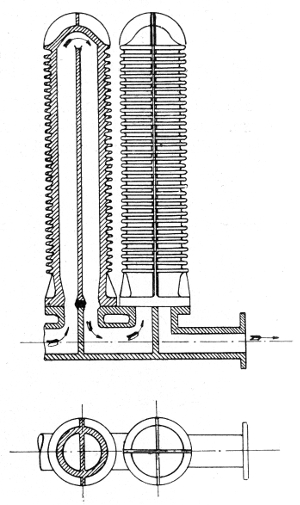

De eerste bruikbare oververhitters worden ontworpen door Schwörer en Hirn. Deze eerste oververhitters waren vervaardigd van gietijzer. Gietijzer was echter niet bijzonder betrouwbaar bij de hogere stoomspanningen. Wel bezit gietijzer een flinke ijzermassa en dat gaf wel mogelijkheden voor hitte-accumulatie. De eerste oververhitters hadden buizen met daaromheen, aan de buitenzijde, veel ringen (voor de warmte overdracht, maar ook voor de sterkte) en aan de binnenzijde stroken in de langsrichting (die moesten zorgen voor een goede doorstroming van de stoom).

Oververhitter van Gebr. Böhmer

Oververhitter van Gebr. Böhmer

(afbeelding: Het Stoombedrijf, N.A. Imelman)

De gebr. Böhmer in Magdeburg-Neustadt gebruikten buizen die aan één zijde waren afgesloten en vrij stonden opgesteld, met daarbij een wand in het midden, zodat de stoom gedwongen was om de buizen aan beide zijden te bestrijken. Het materiaal dat later veelal voor de oververhitters werd gebruikt was gietijzer, gietstaal, smeedijzer of staal en in enkele gevallen nikkelstaal.

Het aanbrengen van de oververhitter hangt qua locatie hoofdzakelijk af van het gebruikte ketelsysteem. Bij ketels met binnenvuren bouwt men de oververhitter achter de vuurgangen, zodat meestal de hete gassen eerst door de buizen gaan, dan de oververhitter bestrijken en vervolgens nog eens de ketel beneden verwarmen, voordat ze ontwijken via de schoorsteenkanalen. Bij waterpijpketels ligt de oververhitter meestal tussen de waterpijpen en de bovenketel. Het is natuurlijk wel zo, dat men, om de stoom een hogere temperatuur te kunnen geven, er meer warmte, dus ook brandstof, moet toevoeren, maar meestal gaan de gassen zonder oververhitting toch al met een veel te hoge temperatuur de schoorsteen uit, zodat met oververhitting nog een deel van de normale warmte door de oververhitter kan worden opgenomen.

De oververhitte stoom heeft als bijzondere eigenschap, dat die buitengewoon slecht warmtegeleidend is. De oververhitter wordt daarom samengesteld uit dunne pijpen, om de toetreding van de warmte van de gassen ook tot de kern van de stoomstroom te laten doordringen. In zijn normale vorm bestaat de oververhitter uit pijpen in bundels van slangen van een gebogen vorm, waarvan het ene uiteinde uitkomt in een verzamelkast voor de stoomtoelaat (invoer) en het andere einde uit mondt in een dergelijke kast voor de stoomuitlaat (afvoer). De kasten zijn rechthoekig van doorsnede en gemaakt van naadloze pijp. De pijpen zijn "uitgerold"in de kastenwaarin tegenover elke pijp een gasprop of dekseltje met knevel is aangebracht.

foto 97 Stoom

Soms zijn de slangen liggend aangebracht, maar zij kunnen ook staand zijn opgesteld, zoals bij de Werkspoorketels van het ir. D.F. Woudagemaal

Bij de oververhitters past men vaak het principe van gelijk- en tegenstroom toe. Bij gelijkstroom is het gemiddeld temperatuurverschil tussen stoom en gas kleiner dan in het geval van zuivere tegenstroom. Daar waar de heetste verbrandingsgassen de zuivere tegenstroom-oververhitter bereiken, is dus de hoogste stoomtemperatuur. De pijpwand krijgt dan zulk een hoge temperatuur , dat de kans op gloeiend worden groot is, en een dergelijke oververhitter zal al gauw verbranden. Daarvoor wordt dus het gelijk- en tegenstroom-principe toegepast. De stoom gaat in de eerste slangen in tegenstroom. om daarna in gelijkstroom tot de vereiste temperatuur verhit te worden. De het eerst door de verbrandingsgassen bestreken pijpen worden daardoor voldoende afgekoeld. Het inzetten van een oververhitter betekent ook een toename van de weerstand voor de doorstroming van de rookgassen. Men moet dus altijd eerst onderzoeke of de schoorsteen genoeg trek kan leveren.

afbeelding 99

De afregeling van de oververhitter kan op verschillende manieren gebeuren:

- door verandering van de hoeveelheid rookgassen die de oververhitter bestrijken. Deze regeling is eenvoudig te verwezenlijken en wordt het meest toegepast. De oververhitter ligt hierbij in een afzonderlijke ruimte en wordt door kleppen of schuiven geheel of gedeeltelijk van de rookgassen gescheiden

- door bij het begin van het stoken, dus voordat er stoom in de oververhitter kan doorstromen, water in de oververhitter te laten lopen, wordt het verwarmend oppervlak van de ketel vergroot, zodat men sneller stoom heeft. Men kan dan het water snel aftappen als er voldoende stoomvorming optreedt

- door het veranderen van de grootte van het verwarmend oppervlak van de oververhitter. Men bereikt dat door een gedeeltelijke uitschakeling van de oververhitter door afsluiting van segmenten

- door afkoeling van de oververhitte stoom, door verzadigde stoom of door het voedingswater, of door de oververhitte stoom, gedeeltelijk door pijpen door de waterruimte van de ketel te voeren

Oververhitters hebben vaak de slangvorm, maar ook wel de U-vorm, b.v. voor toepassing in waterpijpketels (Babcock en Wilcox)

afbeelding oververhitter

Ook in het Woudagemaal wordt oververhitting toegepast. De installatie van 1920 is geheel ontworpen met toepassing van de de laatste ontwikkelingen uit het stoomtijdperk en daar hoort uiteraard ook het principe van oververhitting bij. Zowel de oorspronkelijke Pied-Boeufketels als de latere Schtse Werkspoorketels zijn uitegerust met een oververhitter. De stoomtemperatuur uit de oververhitter is circa 320 gr. C. Deze oververhitte stoom wordt per ringleiding naar de machinekamer geleid. In een ringleiding is de stoom voortdurend in beweging en ook op deze wijze wordt afkoeling en condensatie weer voorkomen.