imported>Vincent Erdin |

imported>Jan Pieter Rottine |

| Regel 1: |

Regel 1: |

| '''Bouw van het stoomgemaal bij Tacozijl ([[ir. D.F. Woudagemaal]])''' | | De '''oudste vaste brandstof is de steenkool''', die '''op aarde in grote hoeveelheden''' voorkomt en dus ook '''voor de stoomvorming het meest''' wordt '''toegepast'''. |

|

| |

|

| '''Het politieke besluit''' om een boezemgemaal te gaan bouwen was al '''in 1913 door Provinciale Staten van Friesland''' genomen. Hiermee was een eind gekomen aan decennialang overwegen, afwegen, uitstellen en soms kwam van uitstel ook afstel. Na het besluit namen de '''voorbereidingen drie jaar''' in beslag en zodoende werd er '''pas in 1916 begonnen met de bouw'''. | | '''Steenkolen zijn ontledingsproducten van de planten''' die '''in het tijdperk van het Carboon op aarde groeien'''. Door drift van de landschollen in de aardkorst heeft de plantengroei van het Carboon er uiteindelijk voor gezorgd dat '''de steenkool op aarde wijd verspreid''' voorkomt. |

|

| |

|

| Als opzichters werden aangesteld: R. Miedema, R. Sollaart en W Anema. In het bouwteam zat uiteraard ook de hoofdingenieur van Provinciale Waterstaat: ir. D.F. Wouda.

| | '''In het Carboon is de plantengroei zeer welig''', terwijl '''de soortenrijkdom (biodiversiteit) dan nog gering''' is. Daarom '''lopen de eigenschappen van de steenkolen uiteindelijk weinig uitéén'''. |

| | <br>Er zijn ook steenkolen die uit plantengroei van jongere perioden stammen (bijvoorbeeld in Indonesië. Deze steenkolen komen dicht bij de '''eigenschappen van bruinkool'''). |

|

| |

|

| Op 1 november 1916 vindt de aanbesteding 's middags om 12.00 uur plaats in Leeuwarden. Aannemers konden inschrijven voor verschillende onderdelen uit het bestek: baggeren en de bouw van schoorsteen, ketelhuis en de machinehal. Voor het maken van de funderingsput en daarmee het uitbaggeren van deze put haalde S. Krikke samen met Y. Dikkerhoorn uit Gorredijk de opdracht binnen. Zij zouden f 0.60 per m3 ontvangen. De grond die uit de bouwput afkomstig was zou in de Teroelsterkolk worden gestort op aangewezen plaatsen.

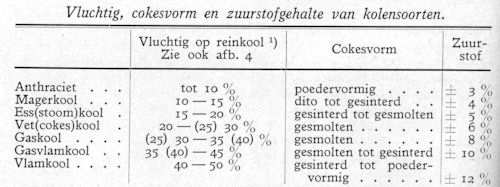

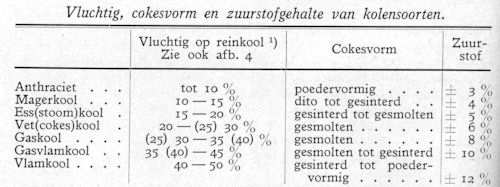

| | De steenkolen kunnen ingedeeld worden in '''verschillende soorten met als criterium de mate van verkoling'''. Twee eigenschappen van de steenkolen spelen hierbij een rol. |

| De opdraacht voor de bouw van de machinehal en het ketelhuis werd binnengehaald door de gebroeders Joh. en Jac. Broersma in Alkmaar voor een bedrag van f 764.400,- daarmee was dit bouwbedrijf de laagste inschrijver. Het verschil met de hoogste bieding van f 200.000,-. De gebroeders W. en H. Geveke in Gorredijk hadden ingeschreven voor f 960.000,-.

| |

|

| |

|

| Nu de belangrijkste aannemers bekend zijn kunnen er afspraken gemaakt worden. Waar komt de bouwput, hoe ver uit de teen van zeedijk van de Zuiderzee (5 meter) in een talud van 4 op 1 en hoe diep gaat deze worden. Vrij snel na de aanbesteding worden daar in het bouwteam de eerste afspraken over gemaakt.

| | <ul> |

| Het eerste tastbare en zichtbare werk is het opwerpen van een kade. Wouda verschijnt met enige regelmaat op de bouwplaats om te overleggen maar ook om de stand van zaken in ogenschouw te nemen, hij is uiteindelijk hoofdverantwoordelijke.

| | <li>'''het percentage vluchtige bestanddelen''' |

| | <li>'''het bakkend vermogen''' |

| | </ul> |

|

| |

|

| In november wordt de eerste baggermachine aangevoerd, een sleepboot en vier bakken en een schip geladen met steenkool. Hiermee kan het baggerwerk beginnen. Er zijn 2 grondwerkers, 3 arbeiders en 6 timmerlieden, 7 baggerlieden en 2 stokers op de bouwplaats aan het werk. Enkele weken later komt ook de tweede baggermachine op de bouwplaats aan.

| | Vaak is er bij deze eigenschappen overeenkomst met '''het zuurstofgehalte van de kool''', dat '''minder wordt, naarmate de verkoling in een verder stadium''' is gekomen. |

| | <br>Daarnaast is echter ook '''het waterstofgehalte''' van belang, meestal schommelt dat om de 5 %. |

| | <br>Men onderscheidt op grond van deze eigenschappen: |

|

| |

|

| Voor het maken van de sluisdeuren wordt vastgesteld dat er per deur 700 stuks verzinkte spijkers van 12 cm nodig zijn.

| | <ul> |

| | | <li>antraciet |

| Vanaf eind november komen er enorme transporten op gang: 1736 heipalen voor het machinegebouw en 576 voor ketelhuis en schoorsteen. In het begin komen al deze ladingen op de bouwplaats. Daar worden de heipalen gecontroleerd en voorzien van een ,,F" als ze zijn goedgekeurd en gebruikt kunnen worden. Gaandeweg ontstaan er de nodige problemen. De afgekeurde palen moeten binnen acht dagen van de bouwplaats zijn weggehaald en vervangen door nieuwe. Omdat dit niet correct wordt nagevolgd wordt er besloten wordt om de heipalen voortaan bij het tramstation van Lemmer onder andere op spint te keuren. De afgekeurde palen liggen dan ook niet langer in de weg.

| | <li>magerkool |

| | | <li>ess(stoom)kool |

| In december wordt ook de schafkeet geplaatst zodat de werklieden droog en beschut kunnen zitten tijdens de schaft. Vanaf dit moment (december 1916) worden er steeds meer materialen ingekocht en op afroep in Tacozijl afgeleverd. Vlak voor kerst komt er nog ene partij van 47.798 kg betonijzer aan op de bouwplaats. Inmiddels is het het dermate slecht weer geworden dat er nauwelijks meer doorgwerkt kan worden. De schaftkeet was dus niet voor niets maar buitenwerk was er tot januari gedurende enkele weken niet meer bij. Wouda is eindverantwoordelijk maar soms gaat de opzichter naar een elverancier om de materialen te keuren zoals het gegalvaniseede draad en het hout voor de sluisdeuren. Op 19 maart 1917 gaat Miedema voor het hout naar Middelburg, op de terugweg gaat hij ook bij Louis Smulders en Co. in Utrecht langs om de laatste besprekingen te voeren over de machines die gelaatst zullen worden: hoge en lage drukcilinders en de centrifugaalpompen. Omdat Miedema toch langs Leeuwarden komt gaat hij ook bij Wouda langs. Op 22 maart is hij weer terug op de bouwplaats.

| | <li>ver(cokes)kool |

| | | <li>gaskool |

| Begin januari 1917 komt er nog een opzichter in dienst: P. Buwalda, niet duidelijk is wat de taakafbakening tussen de verschillende opzichters is geweest.

| | <li>gasvlamkool |

| | | <li>vlamkool |

| Het is een provinciaal stoomgemaal. Behalve dat Wouda met regelmaat op de bouwplaats verschijnt zijn op 15 januari de Commissaris der Koningin en Gedeputeerde L. van de Zwaag vanuit Leeuwarden naar Tacozijl gekomen om zich in aanwezigheid van Wouda op de hoogte te stellen van de werkzaamheden. Enkele maanden later, in april, laat het volledige college zich op de bouwplaats zien.

| | </ul> |

| | |

| Begin maart wordt er een stelling opgebouwd waar de werklieden gebruik van kunnen maken bij het inelkaar zetten van de sluisdeuren

| |

| | |

| Iets wordt opgeschreven omdat er iets gebeurde wat voorkomen moet worden, zo moet ook de plaatsing van het waarschuwingsbord aan de noordzijde van de brug bij de Zijlroede worden gezien. Er liep een telefoondraad, schippers diende attent te zijn op deze draadverbinding; advies met gestreken mast passeren en anders gelieve de schade aan de kabel uit eigen zak op tafel leggen.

| |

| | |

| Op 13 april komen de acht taatsen en keuspotten voor de sluisdeuren met een gezamenlijk gewicht van 3317 1/2 kg aan.

| |

| | |

| Bij het werk zijn twee schepen gebruikt: de Senior (schipper: H. Havers) en Jetta (schipper: D. Timmer) voor het vervoeren van stortsteen. De opzichter kon weten dat de schepen voldoende waren geladen door ze langs de ijksteen te laten afmeren.

| |

| | |

| Eind april is de funderingsput vrijwel gereed en droog, althans de put moet worden drooggehouden met behulp van een locomobiel, een kleine stoommachine. Echter bij controle blijkt dat de put door de aanwezige ,,morsgrond" niet op diepte is. Het gaat om een verschil van 20 centimeter. Volgens een opgemaakt rapport is er 31.715,85 m3 bagger uit de put gekomen, tegen een prijs van f 0.60 per m3.

| |

| | |

| Nu allevoorbereidingen ziin getroffen lijkt het moment waarop de bouw daadwerkelijk zal gaan beginnen een stap dichterbij. Op verschillende punten worden ijkpunten aangebracht. Op de boerderij van Bakker wordt een steen ingemetseld die op 1.59 m + NAP is ingemetseld. Op de directiekeet is de bovenkant van een spijker op 46.8 cm -/- NAP nog zo'n ijkpunt. Er zijn er meer aangebracht, alles om het gebouw recht op te kunnen bouwen.

| |

| | |

| In mei komt de eerste heistelling uiteindelijk zullen er drie in gebruik zijn om de vele honderden palen te heien. Dat gaat in hoog tempo begin juni zitten er al 1112 palen in de grond. Op 12 mei wordt de eerste paal geslagen, alle palen waren bij de keuring genummerd en waarschijnlijk was daardoor duidelijk waar welke paal van welke lengte moets komen. De eerste palen zijn genummerd 1765 tot en met 1772. Of er festiviteiten waren bij het slaan van de echte ,,eerste" paal wordt niet duidelijk.

| |

| | |

| Nadat er eerder al problemen waren met de dennenstammen die als heipaal werden gekeurd; vroegen de sluisdeuren ook om extra overleg. De aannemer legde een nogal laconieke houding aan de dag waar het gaat om de behandeling van het geleverde hout. Een dreigement hielp, als de aannemer niet wat zorgvuldiger met het hout om zou gaan dan zou de partij afgekeurd worden en nieuw hot zou voor zijn rekening aangekocht worden. Tevens wordt er op aangedrongen om bekwaam personeel in te zetten bij het maken van sluisdeuren, kennelijk was er bij de opzichter twijfel ontstaan.

| |

|

| |

|

| Terwijl opzichter Miedema naar Zwolle reist om het beschoeihout te keuren blijft opzichter Jansma de heiwerkzaamheden nauwlettend volgen of er geen onregelmatigheden zijn (toch afgekeurde palen gebruiken of te weinig slagen voor het inheien van een paal).

| | Deze onderscheiding heeft '''geen scherpe grenzen''', in werkelijkheid overlappen de soorten zich voor een deel qua eigenschappen. |

|

| |

|

| In juni 1917 maakt Miedema nog een bijzondere reis: eerst naar Amsterdam naar het bureau van de Rijkscommissie enm het bureau van het Syndicaat in 's Gravenhage. Bij de Rijkscommissie zal worden getracht om het belang van de bouw van het stoomgemaal onder de aandacht te brengen. Deze bouw moet concurreren met andere bouwprojecten. Een besluit zal binnen enkele dagen worden genomen. Als het project prioriteit heeft dan zal het bureau ook zorg moeten dragen voor voldoende bouwmaterialen.

| | [[Bestand:Steenkoolsoorten.JPG|500x187px|link=]] |

| Bij het bureau van het Syndicaat wordt gesproken over de levering van voldoende cement. De te leveren cement zal rechtstreeks naar Lemmer worden verzonden en niet eerst naar Harlingen. Het bestellen van de volledige benodigde hoeveelheid is gelet op de omstandigheden (WO I 1914 - 1918) niet mogelijk er zal genoegen moeten worden genomen met deelleveringen. De prijs van cement blijft voortdurend stijgen. Wouda had 400.000 kg nodig, waarvan al 125.000 kg was geleverd tegen een prijs van f 65,- per 1000 kg. Dan stijgt de prijs van f 66,- naar f 78,75.

| |

|

| |

|

| In juli is de betonmolen defect, de opzichter wil dat de werklieden handmatig de hoeveelheden mengen en verder gaan met het werk. Zij geven er de brui aan en willen wachten op de gerepareerde betonmolen.

| | De kolen worden gebruikt om de warmte, '''het warmteleverend vermogen''' is dus van belang. Dat wordt uitgedrukt in de '''calorische waarde van de brandstof''', waarbij we '''de verbrandingswarmte''' en '''de stookwaarde''' onderscheiden, afhankelijk van de methode waarop men bepaalde metingen doet. |

| | <br>De stookwaarde is de gemeten verbrandingswarmte, verminderd met 600 kilicalorieën voor iedere kilogram bij de verbranding gevormd water. |

| | <br>Zo ligt dus de '''stookwaarde wat lager dan de verbrandingswarmte'''. |

|

| |

|

| Begin augustus wordt er een begin gemaakt met het opmetselen van de schoorsteen, na een week is er al 2 meter van de schoorsteen zichtbaar.

| | Voor het gebruik is het van belang dat die warmte '''zo volledig mogelijk''' en '''goed regelbaar''', zonder veel moeite of kosten ontwikkeld kan worden. Daarbij is '''het bakkend vermogen''' en '''het vluchtige gehalte''' van belang. Bovendien speelt ook '''de structuur van de kolen''' een rol. |

|

| |

|

| Vanwege de festviteiten op 8 en 9 augustus in Lemmer wordt er niet of nauwelijks gewerkt.

| | Fijne, niet bakkende kool en in het vuur uiteenvallende kool veroorzaken namelijk '''doorval''' van de kolen door het rooster en een groot '''vliegasverlies'''. |

| Kort daarna gaat opzichter Jansma naar Arnhem om een woonark te bekijken. Jansma was één van de opzichters maar heeft geen dienstwoning en moet volgens Wouda zelf maar voor woonruimte zorgen.

| | <br>Tot deze groep behoren '''antraciet, mager fijnkolen, vlamkolen en poedervormige cokes'''. |

| Het werk aan de sluisdeuren vordert gestaag, in augustus is de vierde al in de maak in de speciaal daarvoor gebouwde stellage.

| |

|

| |

|

| Over de hele funderingsput wordt na het inheien van de palen een grindlaag aangebracht, inclusief het ontgronden en het aanbrengen van 20 cm. grind kost dit werk f 5000,-

| | Kolen met een sterk bakkend vermogen, met samengesmolten cokes, veroorzaken wel eens problemen, omdat de cokeskoek dan de luchttoevoer weer te sterk belemmert en het vuur daardoor niet gemakkelijk gelijkmatig onderhouden kan worden. |

| In augustus wordt er onder andere gewerkt aan het storten van beton bij de ketelblokken.

| | <br>Hierbij gaat het dan om '''vet(cokes)kolen en gaskolen'''. |

|

| |

|

| Bij het stoomgemaal zijn '''twee dienstwoningen''' gebouwd: '''één voor de machinist en één voor de stoker''' die op het gemaal zouden gaan werken. De woningen zijn tussen oktober 1919 en februari 1920 gebouwd. In het bouwverslag van de opzichter staat bij de week van 4 november 1919 een bijzondere aantekening: ,,Wegens Katholieke zondag werd er zaterdag weinig uitgevoerd", op zaterdag waren in verband met deze zondag 3 metselaars vertrokken. Of het hier om een bijzondere naamdag gaat, staat niet in het verslag.

| | Kolen met een '''laag vluchtig gehalte''' moeten '''de zuurstof uit de lucht in de kolenlaag zelf verbruiken''', daarom moet deze laag wat dunner zijn dan bij '''meer vluchtige kolen''', waarbij '''een gedeelte van de lucht door de uit de kolen komende vluchtige gassen verbruikt''' kan worden. |

| De deuren die in de woningen zijn geplaatst werden geleverd door de firma Overmeer in Leeuwarden.

| | <br>Kolen met veel vluchtig laten dit zo snel ontsnappen , dat de volledige verbranding moeilijk wordt. Het niet verbrandend vluchtig betekent ook ernstige verliezen, roetvorming en vervuiling van de ketel. Het verlies aan algemeen rendement is dan al snel een gevolg. |

| | <br>Natuurlijk is ook de '''samenstelling van de gassen''' van groot belang. Dat is een eigenschap van de gebruikte kolen, waarbij het '''waterstofgehalte''' van de kolen bepalend is. |

|

| |

|

| | '''Antraciet en magerkolen, ook cokes''', kunnen daarom '''gemakkelijker met onderwind''' worden gestookt. |

| | Voor handstoken zonder of met onderwind zijn de magernootjes in de vorm van stukkolen nootjes V, esskolen in alle stukgroottes, vetstukkolen, vetnootjes, mengsels van magere en bakkende kolen, en cokes de meest in aanmerking komende steenkolen. |

|

| |

|

| | [[Bestand:Steenkoolsoorten_2.JPG|600x383px|link=]] |

|

| |

|

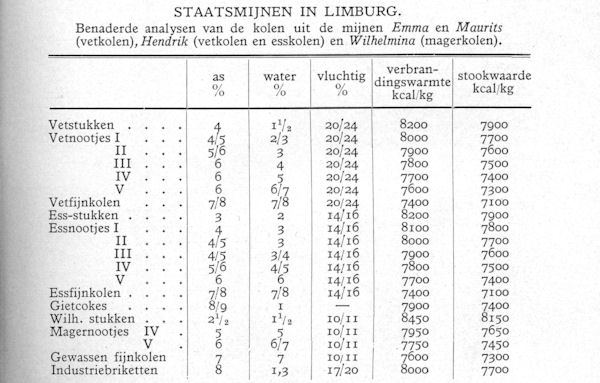

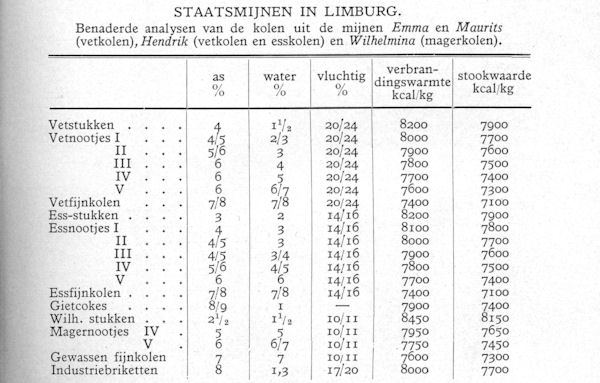

| | Staatsmijnen in Limburg |

| | Analyse van de kolen uit de mijnen Emma en Maurits (vetkolen), Hendrik (vetkolen en esskolen) en Wilhelmina (magerkolen) |

|

| |

|

| De '''[[Schoorsteen|schoorsteen]]''' is gemaakt door de '''firma Canoy Herfkens uit Venlo''' in maart 1916 werd de overeenkomst door ir. D.F. Wouda en de firma Herfkens getekend. kosten van de schoorsteen werden begroot op f 15.685,-.

| | Bij de Limburgse mager- en vetkolen is de verbrandingswarmte van de brandbare stof behoorlijk constant. |

| | | Bij de Engelse gasvlamkolen loopt de verbrandingswaarde zover uiteen dat ze minder bruikbaar zijn gebleken. |

| [[Bestand:Schoorsteen_k.jpg|400×600px|link=]]

| |

| | |

| De '''[[Schoorsteen|schoorsteenmetselaars]]''' zijn op 15 augustus 1917 aan het werk gegaan. In de eerste week is er al een stukje van 2 meter boven het fundament opgemetseld, dat is dan op 3.20 m boven NAP.

| |

| <br>'''Meerdere keren ligt het werk stil omdat er een zware storm over de vlakte raast''' die het onmogelijk maakt om op grotere hoogte aan het werk te gaan. De werkzaamheden vorderen gestaan en '''per week wordt er ongeveer drie meter bijgemetseld'''.

| |

| <br>In oktober wordt er al een begin gemaakt met de '''[[Schoorsteen|binnenschacht]]''' van de schoorsteen, ook wel '''[[Schoorsteen|schutwand]]''' genoemd.

| |

| <br>De schoorsteen heeft aan de onderkant een diameter van 622 cm en binnenin de schoorsteen aan de voet 392 cm. Aan de top is de omtrek aan de buitenzijde 287 cm en binnen 235 cm.

| |

| | |

| De '''tweede schoorsteen''' die opgemetseld zou worden werd bijna twee keer zo duur nadat bij de eerste schoorsteen de bliksem was ingeslagen.

| |

| | |

| '''In 1955 is er groot onderhoud aan de [[Schoorsteen|schoorsteen]]''' uitgevoerd. Dat was nodig omdat er bij een controle scheuren waren ontdekt in axiale richting met een lengte van 7 centimeter. Een tweede reden om de schoorsteen na te lopen was de komst van de nieuwe ketels.

| |

| | |

| [[Bestand:6_oorspronkelijke_Piedboeuf_ketels.jpg|600×471px|link=]]

| |

|

| |

| <br>Met de '''oude ketels werd een temperatuur bereikt van 200 o C. aan de voet van de schoorsteen''', na installatie van '''de vier nieuwe ketels zou dat oplopen tot 350 o C'''. De herstelwerkzaamheden aan de schoorsteen zijn uitgevoerd door de firma Gebr. Heerde uit Wolvega voor een bedrag van f 26.900.-. '''Bij dit groot onderhoud zijn ook de ijzeren banden aangebracht'''.

| |

|

| |

| Vervolgens is er nog in 1962 onderhoud aan de schoorsteen nodig geweest.

| |

| <br>'''Voor nadere informatie betreffende fabrieksschoorstenen, zie:''' <strong>[[Schoorsteen|schoorsteen]]</strong>

| |

| <br>

| |

| <br>

| |

| '''Het gemaal is het meest imposante bouwwerk''' waar ruim 30 mensen per dag bij betrokken waren: grondwerkers, arbeiders, baggerlieden, heibazen, heiers, timmerlieden en stokers.

| |

| | |

| [[Bestand:Gemaal_in_aanbouw.jpg|600×437px|link=]]

| |

| | |

| Vanaf november 1916 zijn er '''enorme hoeveelheden bouwmaterialen''' aangevoerd.

| |

| <br> Alleen al de '''honderden heipalen''':

| |

| <ul>

| |

| <li>641 met een lengte van 7.30 m

| |

| <li>1242 met een lengte van 6.25 m

| |

| <li>76 met een lengte van 6.00 m en

| |

| <li>286 met een lengte van 5.00 m.

| |

| </ul>

| |

| Al deze heipalen van dennen kosten samen f 16868,-. Het aanvoeren van deze enorme voorraad nam tussen november 1916 en mei 1917 meer tijd in beslag dan het heien. Tussen 20 mei en 29 juli 1917 hebben 15 heiers de klus geklaard.

| |

| | |

| [[Bestand:Aanleg_fundering_en_heiwerk.jpg|600×367px|link=]]

| |

|

| |

|

| Vanaf juni 1917 wordt er gewerkt aan het maken van de '''[[sluishoofden]]''' waarna de '''acht [[sluisdeuren]]''' geplaatst kunnen worden.

| | In de praktijk worden kolensoorten vaak gemengd, om een mengsel te krijgen dat een bepaald gehalte aan vluchtige stoffen heeft. Hierbij gaat het vaak om de prijs: mager fijn-kool is goedkoper, maar ook het beoogd bakkend vermogen speelt een rol, dit is van belang om de fijnkool te kunnen verstoken, terwijl men dan een aangeblazen vuur gebruikt. |

| | De bakkende grovere kool omhult dan de de grovere stukken van de niet-bakkende kool. Een goede menging is 2 a 3 delen Wilhelmina op 1 deel Emmafijn, zodat er niet te veel kool weggeblazen wordt door de mechanische luchttoevoer onder de roosters. |

|

| |

|

| [[Bestand:Bouw_sluishoofden.jpg|587×381px|link=]] | | [[Bestand:Volledige resolutie|600x772px|link=]] |

|

| |

|

| In december 1917 worden er 36.000 bruikbare straatklinkers gesorteerd uit een verder onbruikbare partij gedeukte klinkers.

| | Zodra de brandstof een lagere verbrandingswaarde heeft wordt die vaak gerekend tot de minderwaardige brandstoffen, zoals bijvoorbeeld turf, bruinkoolbriketten en gewassen fijnkolen. |

| <br>Idem met de klinkers voor de gevels, hiervoor worden 45.000 miskleurige klinkers gesorteerd en gebruikt.

| | Toch is het niet zo dat deze brandstoffen ongeschikt zijn: op speciale aangepaste stookinrichtingen (roosters en ventilatie) produceren ze bijna evenveel stoom. Deze aangepaste stookinrichtingen zijn dan vaak uitgerust met mechanische zelfreinigende roosterconstructies, waarbij de slakken automatisch worden verwijderd. |

|

| |

|

|

| | (Bij de samenstelling van tekst en afbeeldingen is gebruik gemaakt van: |

| De '''vier nieuwe vuurgangvlampijpketels''' zijn gemaakt en geplaatst door Werkspoor in Amsterdam in het jaar 1955 voor de som van f 375.600,-

| | <br>Stoom, uitgave der Vereeniging Krachtwerktuigen, Groningen 1942) |

De oudste vaste brandstof is de steenkool, die op aarde in grote hoeveelheden voorkomt en dus ook voor de stoomvorming het meest wordt toegepast.

Steenkolen zijn ontledingsproducten van de planten die in het tijdperk van het Carboon op aarde groeien. Door drift van de landschollen in de aardkorst heeft de plantengroei van het Carboon er uiteindelijk voor gezorgd dat de steenkool op aarde wijd verspreid voorkomt.

In het Carboon is de plantengroei zeer welig, terwijl de soortenrijkdom (biodiversiteit) dan nog gering is. Daarom lopen de eigenschappen van de steenkolen uiteindelijk weinig uitéén.

Er zijn ook steenkolen die uit plantengroei van jongere perioden stammen (bijvoorbeeld in Indonesië. Deze steenkolen komen dicht bij de eigenschappen van bruinkool).

De steenkolen kunnen ingedeeld worden in verschillende soorten met als criterium de mate van verkoling. Twee eigenschappen van de steenkolen spelen hierbij een rol.

- het percentage vluchtige bestanddelen

- het bakkend vermogen

Vaak is er bij deze eigenschappen overeenkomst met het zuurstofgehalte van de kool, dat minder wordt, naarmate de verkoling in een verder stadium is gekomen.

Daarnaast is echter ook het waterstofgehalte van belang, meestal schommelt dat om de 5 %.

Men onderscheidt op grond van deze eigenschappen:

- antraciet

- magerkool

- ess(stoom)kool

- ver(cokes)kool

- gaskool

- gasvlamkool

- vlamkool

Deze onderscheiding heeft geen scherpe grenzen, in werkelijkheid overlappen de soorten zich voor een deel qua eigenschappen.

De kolen worden gebruikt om de warmte, het warmteleverend vermogen is dus van belang. Dat wordt uitgedrukt in de calorische waarde van de brandstof, waarbij we de verbrandingswarmte en de stookwaarde onderscheiden, afhankelijk van de methode waarop men bepaalde metingen doet.

De stookwaarde is de gemeten verbrandingswarmte, verminderd met 600 kilicalorieën voor iedere kilogram bij de verbranding gevormd water.

Zo ligt dus de stookwaarde wat lager dan de verbrandingswarmte.

Voor het gebruik is het van belang dat die warmte zo volledig mogelijk en goed regelbaar, zonder veel moeite of kosten ontwikkeld kan worden. Daarbij is het bakkend vermogen en het vluchtige gehalte van belang. Bovendien speelt ook de structuur van de kolen een rol.

Fijne, niet bakkende kool en in het vuur uiteenvallende kool veroorzaken namelijk doorval van de kolen door het rooster en een groot vliegasverlies.

Tot deze groep behoren antraciet, mager fijnkolen, vlamkolen en poedervormige cokes.

Kolen met een sterk bakkend vermogen, met samengesmolten cokes, veroorzaken wel eens problemen, omdat de cokeskoek dan de luchttoevoer weer te sterk belemmert en het vuur daardoor niet gemakkelijk gelijkmatig onderhouden kan worden.

Hierbij gaat het dan om vet(cokes)kolen en gaskolen.

Kolen met een laag vluchtig gehalte moeten de zuurstof uit de lucht in de kolenlaag zelf verbruiken, daarom moet deze laag wat dunner zijn dan bij meer vluchtige kolen, waarbij een gedeelte van de lucht door de uit de kolen komende vluchtige gassen verbruikt kan worden.

Kolen met veel vluchtig laten dit zo snel ontsnappen , dat de volledige verbranding moeilijk wordt. Het niet verbrandend vluchtig betekent ook ernstige verliezen, roetvorming en vervuiling van de ketel. Het verlies aan algemeen rendement is dan al snel een gevolg.

Natuurlijk is ook de samenstelling van de gassen van groot belang. Dat is een eigenschap van de gebruikte kolen, waarbij het waterstofgehalte van de kolen bepalend is.

Antraciet en magerkolen, ook cokes, kunnen daarom gemakkelijker met onderwind worden gestookt.

Voor handstoken zonder of met onderwind zijn de magernootjes in de vorm van stukkolen nootjes V, esskolen in alle stukgroottes, vetstukkolen, vetnootjes, mengsels van magere en bakkende kolen, en cokes de meest in aanmerking komende steenkolen.

Staatsmijnen in Limburg

Analyse van de kolen uit de mijnen Emma en Maurits (vetkolen), Hendrik (vetkolen en esskolen) en Wilhelmina (magerkolen)

Bij de Limburgse mager- en vetkolen is de verbrandingswarmte van de brandbare stof behoorlijk constant.

Bij de Engelse gasvlamkolen loopt de verbrandingswaarde zover uiteen dat ze minder bruikbaar zijn gebleken.

In de praktijk worden kolensoorten vaak gemengd, om een mengsel te krijgen dat een bepaald gehalte aan vluchtige stoffen heeft. Hierbij gaat het vaak om de prijs: mager fijn-kool is goedkoper, maar ook het beoogd bakkend vermogen speelt een rol, dit is van belang om de fijnkool te kunnen verstoken, terwijl men dan een aangeblazen vuur gebruikt.

De bakkende grovere kool omhult dan de de grovere stukken van de niet-bakkende kool. Een goede menging is 2 a 3 delen Wilhelmina op 1 deel Emmafijn, zodat er niet te veel kool weggeblazen wordt door de mechanische luchttoevoer onder de roosters.

Bestand:Volledige resolutie

Zodra de brandstof een lagere verbrandingswaarde heeft wordt die vaak gerekend tot de minderwaardige brandstoffen, zoals bijvoorbeeld turf, bruinkoolbriketten en gewassen fijnkolen.

Toch is het niet zo dat deze brandstoffen ongeschikt zijn: op speciale aangepaste stookinrichtingen (roosters en ventilatie) produceren ze bijna evenveel stoom. Deze aangepaste stookinrichtingen zijn dan vaak uitgerust met mechanische zelfreinigende roosterconstructies, waarbij de slakken automatisch worden verwijderd.

(Bij de samenstelling van tekst en afbeeldingen is gebruik gemaakt van:

Stoom, uitgave der Vereeniging Krachtwerktuigen, Groningen 1942)