Inrichting van het ketelhuis

De huidige inrichting van het ketelhuis van het ir. D.F. Woudagemaal is niet meer dezelfde als de originele inrichting van 1920.

In het tijdschrift De Ingenieur beschrijft prof. ir. J.C. Dijxhoorn omstreeks 1920 o.a. de ketelinstallatie van het ir. D.F. Woudagemaal.

(zie ook: beschrijving van de stoominstallatie van het gemaal bij Lemmer in het tijdschrift "De Ingenieur")

In de zes gecombineerde ketels wordt stoom geproduceerd van 12 kg per cm2 (12 atmosfeer).

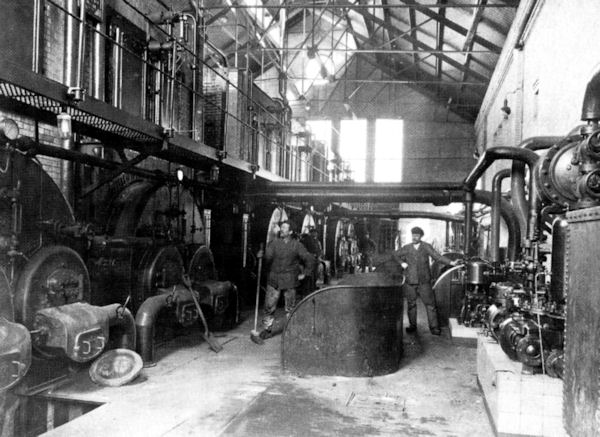

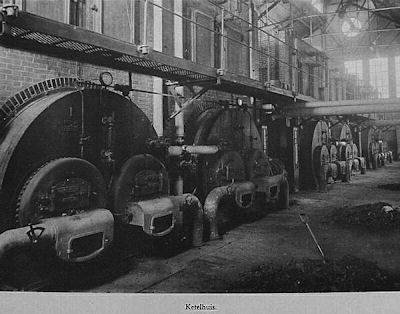

De ketelinstallatie van het systeem Piedboeuff bestaat voor iedere afzonderlijke ketelcombinatie uit een Lancashireketel beneden en een vlampijpketel boven.

Iedere ketelcombinatie heeft een verwarmingsoppervlak van 235 m2 (aan de waterzijde van de ketelwand). Van de zes ketelsystemen wordt er steeds één in reserve gehouden, ook als het gemaal met vol vermogen in werking is.

Het Piedboeuff-systeem wordt voor het gemaal gekozen, speciaal met het oog op de bedrijfsaard:

- omdat er steeds na lange periodes van stilstand gedurende een bepaalde korte duur met de ketels gestookt moet worden en het hierbij passend brandstofverbruik toch zo zuinig mogelijk moet kunnen blijven.

- het stokerspersoneel zal door het onregelmatig gebruik van de ketels betrekkelijk weinig oefening hebben, het ketelsysteem mag dus van de stokers qua bediening niet al te gecompliceerde vaardigheden vragen.

- toch is het rendement van het gekozen systeem behoorlijk op niveau. Om deze redenen is bij dit ketelsysteem is ook een economiser weggelaten:

- door de beperkte inzettijd zal het wegvallen van het voordeel van een economiser bij dit ketelsysteem niet zo heel erg veel afbreuk aan het te behalen rendement veroorzaken

- terwijl de bediening eenvoudiger kan blijven.

De Zes stoomketels van het type Piedboeuf van het stoomgemaal Teakesyl zijn vervaardigd door de Gebr. Deprez te Tilburg. Het grondplan van het ketelhuis is 32m bij 15m.

Oorspronkelijk is er in het bestek zelfs sprake van acht op te stellen stoomketels met een gezamenlijk verwarmingsoppervlak van 1600 m2, maar op voorstel van de machinefabriek is het oppervlak uiteindelijk beperkt gebleven tot 1410 m2, dat dan verdeeld kan worden over het aantal van zes ketels.

Bij de keuze van de ketels wordt een laag stoomverbruik beoogd:

- door de speciale inrichting van de stoommachines

- een regelmatige belasting van de machines

- een daarbij behorend continue verlopend stoomverbruik zal een belangrijke rol in het geheel hebben gespeeld.

- de machinefabriek ging daarbij uit van 12,6 kg stoom per w p k-uur.

Men kiest ook voor het werken met oververhitte stoom: achter elke ketel bevond zich daarvoor een oververhitter van 85 m2 verwarmingsoppervlak (buitenwerks).

Voor het stoken met steenkolen in de ketel wordt geforceerde luchttoevoer onder de roosters toegepast volgens het systeem van Asselbergs en Nachenius.

Op de stookplaats in het ketelhuis zijn daarvoor twee ventilatoren geïnstalleerd, elk met voldoende capaciteit voor het volle werk.

De luchttoevoer kan zo worden afgesteld en geregeld, dat er boven de kolenlaag precies de atmosferische druk aanwezig is, waardoor er een optimale volledige verbranding kan plaatsvinden met de juiste temperatuur en verbrandinsduur.

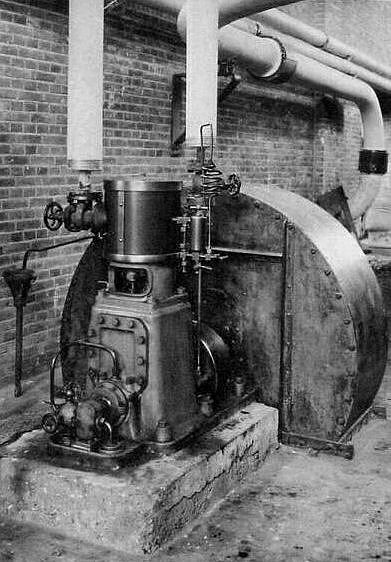

Stoommachine en bijbehorende ventilator

Stoommachine en bijbehorende ventilator

Elk van de genoemde ventilatoren wordt aangedreven door een verticaal opgestelde gelijkstroom-stoommachine.

De afgewerkte stoom van deze machines wordt in het ketelhuis, samen met die van de stoomvoedingspompen, gecondenseerd in twee voorwarmers, elk met een 6 m2 groot verwarmingsoppervlak.

Al het voedingswater passeert op zijn weg van de voedingspompen naar de ketels door de voorwarmers.

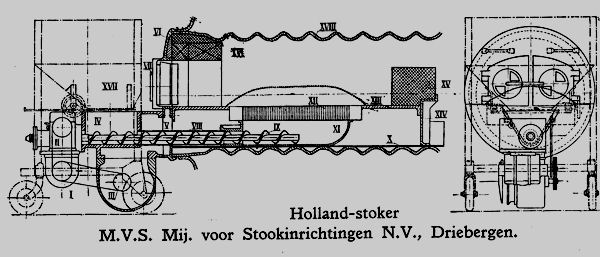

Aanvankelijk is er nog overwogen of een mechanische stookinrichting bij het ir. D.F. Woudagemaal misschien zijn nut zou kunnen hebben.

Men heeft daar echter uiteindelijk van afgezien, omdat de tijdsduur van het gebruik van de installatie, de raming is oorspronkelijk ongeveer 1000 uren per jaar, te kort is om het voordeel en de kosten van een dergelijke installatie te kunnen verantwoorden.

(Abeelding uit: Stoom, Uitgave der Vereeniging Krachtwerktuigen, Groningen 1929)

In het ketelhuis zijn vervolgens ook twee filterpersen van elk 7 m2 oppervlak opgesteld.

Ze zijn tijdens de maaluren beide gelijktijdig in bedrijf.

Het condensaat van de afgewerkte stoom uit de hoofd- en hulpmachines, dat na een proces van olieafscheiding vanuit de kelders van de machinekamer en met de toevoeging van aluminiumsulfaat retour komt naar het ketelhuis, wordt in het ketelhuis nog eens extra gefiltreerd in deze filterpersen, waarna het gefiltreerde water met een resttemperatuur in de voedingswaterbakken loopt.

Het voedingswater wordt door de beide Worthington-stoomvoedingspompen in de ketel geperst. Daarbij passeert het eerst nog de voorwarmers, waarin het wordt voorverwarmd door de afgewerkte stoom van de voedingspompen en de ventilator-aandrijvingsstoommachines.

Het oliehoudende condensaat van deze beide hulpmachines wordt eerst eveneens naar de warmwaterbakken in de machinekelder gevoerd, om daar op dezelfde wijze van olie te worden ontdaan als het condensaat uit de condensors.

De beide voedingswaterbakken met de filterpersen zijn nog steeds in het ketelhuis aanwezig en het filtersysteem is nog altijd volop in gebruik als integraal onderdeel van het stoombedrijf in het Woudagemaal.

Bovendien is er nog steeds één van de beide Worthington-stoomvoedingspompen in het ketelhuis aanwezig. Men probeert deze te reviseren om hem weer werkend te kunnen opleveren

Tegenwoordig zorgen de elektromotoren en hun bijbehorende pomphuizen voor de suppletie van het ketelwater.

Bij de oorspronkelijke inrichting van het ketelhuis behoort zeker ook de stalen vloer voor de ketels. Deze diende destijds als ondergrond voor het opscheppen van de steenkolen.

Gedurende de jaren dat men stookte met steenkolen (van 1920 tot 1967) werden de kolen met de stalen kruiwagens op deze vloer gestort. Voor de ketel stond op de vloer een boogvormige stalen wand waartegen de stokers de kolen op konden scheppen om ze vervolgens door de vuurdeur op de roosters te werpen en te verspreiden.

De vloer vertoont door het intensief gebruik nog duidelijk de slijtsporen van de kolenschoppen.

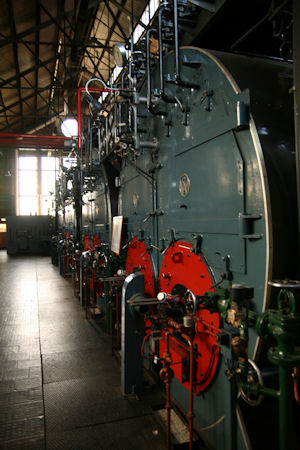

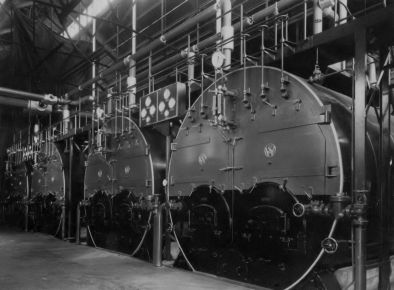

In 1955 worden de Zes stoomketels van het type Piedboeuf vervangen door vier nieuwe Schotse ketels.

De Piedboeuffketels worden afgekeurd en moeten dus worden ontmanteld. De installatie van de nieuwe Werkspoorketels vereist een belangrijke aanpassing en verbouw van het oorspronkelijke ketelhuis.

Het resultaat van de ingreep is dat de installatie en de inrichting van het oorspronkelijke ketelhuis zich in 1955 sterk heeft gewijzigd en dus niet meer de oorspronkelijke van 1920 is.

Door de plaatsing van de nieuwe ketels wordt er een aanmerkelijke vermindering aan ruimtebeslag in het ketelhuis gerealiseerd.

De vrijgekomen vloerruimte kan gebruikt worden voor andere doeleinden: zo wordt er ter plaatse o.a. een werkplaats voor de technici van het waterschap ingericht.

Opvallend is ook de enorme lege ruimte onder het hoge dak van het ketelhuis, een gevolg van het feit dat de oorspronkelijke ketelsystemen met onder- en bovenketels zijn verdwenen.

De herinrichting moet een geweldige klus zijn geweest. Het betekent dat allereerst de totale inmetseling van de ketels moet worden afgebroken, waarna de ketelappendages en veelvuldig gebruikte isolatiematerialen moeten worden verwijderd, om uiteindelijk de ketels zelf te kunnen demonteren en versnijden. Vervolgens komt het leidingwerk aan de beurt, overtollig leidingwerk moet worden verwijderd en daarbij worden ook de ventilatoren en hun hulpmachines verwijderd.

Tenslotte zal het vrijgekomen afbraak- en sloopmateriaal op geordende wijze moeten worden afgevoerd.

Daarna kan uiteraard het opbouwwerk beginnen.

Als voorbereiding op de nieuwe ketelinstallatie zullen er ook onder de ketelhuisvloer in de funderingen veel veranderingen zijn aangebracht. Bij een nieuw ketelsysteem behoort een nauwkeurig ontworpen fundatieplan voor de leidingen en het ketelstoelen, het leidingwerk moet daarbij zijn weg kunnen vinden en de ketels moeten stevig op hun plaats kunnen worden verankerd.

Voor de nieuwe ketels, die voor een belangrijk deel in hun definitieve ronde vorm bij Werkspoor zijn voorbereid, moet een doorgang worden gecreëerd.

Het binnenbrengen van de ketels in het ketelhuis gebeurt door de achtermuur (bij de schoorsteen) van het ketelhuis, waarvoor speciaal voor deze bouwfase een ruime doorgang in de muur is gemaakt.

De ketels worden min of meer rollend naar binnen gebracht.

Als de hele verbouw en herinstallatie achter de rug is, heeft het ketelhuis voor een belangrijk deel het aanzicht gekregen van heden ten dage.

Wel worden op dat moment ook de nieuwe ketels aanvankelijk nog gestookt met steenkolen. Daarom zijn er in het ketelfront eerst nog de vuurdeuren aanwezig.

Van 1955 tot 1967 werpen de stokers hun steenkolen nog op de nieuwe roosters via deze vuurdeuren. Eén van de vuurdeuren is bewaard gebleven en maakt deel uit van de expositie in het nieuwe Bezoekerscentrum van het Woudagemaal.

(voor informatie over de ketels: vier nieuwe Schotse ketels)

Als het stoken van steenkolen in 1967 een knelpunt wordt, omdat men daarvoor onvoldoende personeel kan aantrekken en de steenkolen bovendien tenslotte, na het sluiten van de Nederlandse mijnen in Zuid-Limburg, te duur dreigen te worden, gaat men in 1967 voor het ir. D.F. Woudagemaal over op het stoken met zware stookolie.

(zie ook: Overgang naar oliestook)

Nogmaals volgt er een verbouwing en herinstallatie. Na deze aanpassing heeft het ketelhuis zijn definitieve huidige inrichting gekregen.

Met de invoering van het stoken op zware stookolie moest deze stookolie kunnen worden voorverwarmd.

Via een stoomleidingen naar en een warmtewisselaar in de opslagtank wordt de koude stookolie zodanig verwarmd dat ze naar het ketelhuis kan worden gepompt. In het ketelhuis wordt de stookolie nog eens opgewarmd naar ca 110 gr. C. waarna ze voor het verbrandingsproces kan worden verneveld. Dit opwarmen gebeurt in een speciale unit die in het ketelhuis staat opgesteld.

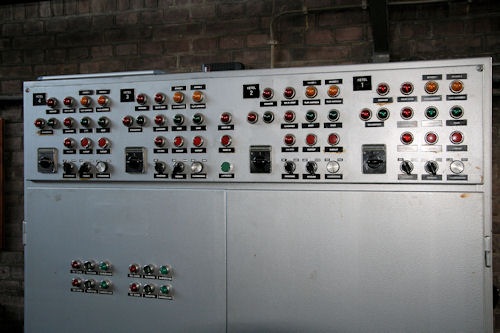

In het ketelhuis bevindt zich verder nog de kast met elektrische regelapparatuur voor het geautomatiseerde stookproces.