Schotse ketels

(aan deze tekst wordt nog gewerkt)

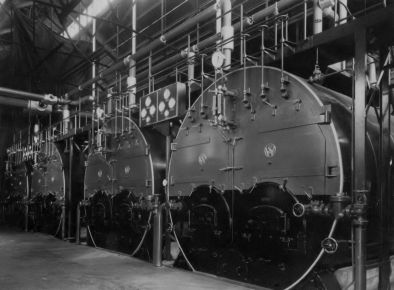

Vier nieuwe Schotse ketels van Werkspoor N.V. te Amsterdam

In 1955 moeten de zes Piedboeuf-ketels worden vervangen. Er zal op dat moment zeker zijn nagedacht over de toekomst van het ir. D.F. Woudagemaal.

In de meeste voormalige stoomgemalen van ons land zijn dan de stoomketels en stoommachines in de periode tussen 1920 en 1950 over het algemeen reeds verdwenen en vervangen door een aandrijving met dieselmotoren of vaak ook elektrische motoren.

Het ligt dus voor de hand dat de eigenaren van het Woudagemaal destijds een serieuze afweging gemaakt zullen hebben tussen het handhaven van de bestaande stoomaandrijving met de stoommachines, of de keuze voor een meer "moderne" vorm van aandrijving.

Men heeft kennelijk gekozen voor de eerste mogelijkheid, want in 1955 worden er vier nieuwe Schotse stoomketels geïnstalleerd.

Die vervanging van de ketels omvat een ingrijpende verbouwing.

Het omvangrijke metselwerk met de ingebouwde rookkanalen van de Piedboeufketels moet worden afgebroken en verwijderd. Er komen grote hoeveelheden puin en isolatiemateriaal vrij.

De zes oude ketels moeten worden verwijderd, kompleet met de bijbehorende ketelappendages (afsluiters, leidingen, hulpapparatuur). Ook het ingenieuze ventilatiesysteem, aangedreven door eigen stoommachines, verdwijnt uit het ketelhuis.

Voor de afvoer van de afzonderlijke ketels (onderketels en bovenketels) moet de achtermuur van het ketelhuis gedeeltelijk worden opengebroken.

Als alles is afgebroken en verwijderd kan men beginnen aan de wederopbouw.

De vier nieuwe Schotse ketels van Werkspoor uit Amsterdam worden één voor één door de achtermuur naar binnen gerold, geplaatst en gemonteerd. De bestaande leidingen van de oude situatie moeten aan de nieuwe ketels worden aangepast en gemonteerd: voedingswaterleidingen, pompen, spuileidingen en stoomleidingen.

De nieuwe ketelinstallatie van Werkspoor neemt veel minder ruimte in beslag.

De inrichting van het huidige ketelhuis is dus niet meer dezelfde als van 1920. De hoogte van het ketelhuis is nu erg opvallend: immers de bovenketels zijn verdwenen en de Schotse ketels komen slechts tot halverwege.

Ook in de lengte van het ketelhuis blijft er ruimte over: de zes ketelposities zijn verminderd tot vier. Daarom kan er nu voor het waterschap een werkplaats in het ketelhuis worden gebouwd met het oog op de diverse onderhoudswerkzaamheden aan bruggen, sluizen, etc.

In 1967 vindt er nogmaals een verandering plaats.

Het stoken met steenkolen wordt in de jaren tussen 1960 en 1970 steeds duurder. Er worden daarom ook proeven met turf en bruinkool genomen.

De Nederlandse mijnen worden omstreeks deze tijd afgebouwd en stilgezet. De steenkolen voor het Woudagemaal zouden daarom uit het buitenland (Duitsland of Engeland) moeten worden aangevoerd. Maar ook in deze landen zijn de vooruitzichten van de steenkolenproduktie onzeker. Het is beter een alternatief te zoeken dat meer zekerheid voor de toekomst geeft.

Daarom wordt er voor het ir. D.F. Woudagemaal overgeschakeld op het stoken met stookolie.

De vuurgangen van de Schotse ketels moeten daarvoor worden aangepast voor oliestook. Dat betekent dat de roosters uit de vuurgangen verdwijnen en dat op de plaats van de vuurdeuren nu fronten met oliebranders worden aangebracht.

Voor de oliestook moeten er bovendien diverse leidingen worden gelegd naar de opslagtanks die elders op het terrein worden geplaatst, gevuld met dieselolie en zware stookolie (3500 sec Redwood 1)

De ketels worden bij het opstoken eerst gestookt met dieselolie. De eerste stoomproduktie die hierbij ontstaat, wordt gebruikt voor het verdunnen van de zware stookolie in de opslagtanks. Daarvoor zijn er vanuit het ketelhuis stoomleidingen aangelegd naar de opslagtanks voor de zware stookolie. De eerst gevormde stoom wordt door die leidingen naar de tanks geleid. Deze stoom moet er voor zorgen dat de dikke stookolie via een warmtewisselaar in de tank vloeibaar wordt gemaakt door een flinke verhoging van de temperatuur. De nu vloeibaar geworden zware stookolie van omstreeks 90 gr. C. kan daarop naar het ketelhuis worden gepompt.

In het ketelhuis wordt de temperatuur van de stookolie opnieuw door middel van stoom-verwarmingsunit nog eens verhoogd tot 110 gr. C., waarna de stookolie via de branders verneveld kan worden.

Dat is het dan moment dat het stoken met dieselolie kan worden beëindigd en er kan worden overgeschakeld op het stoken met stookolie.

De Schotse ketels van het Woudagemaal

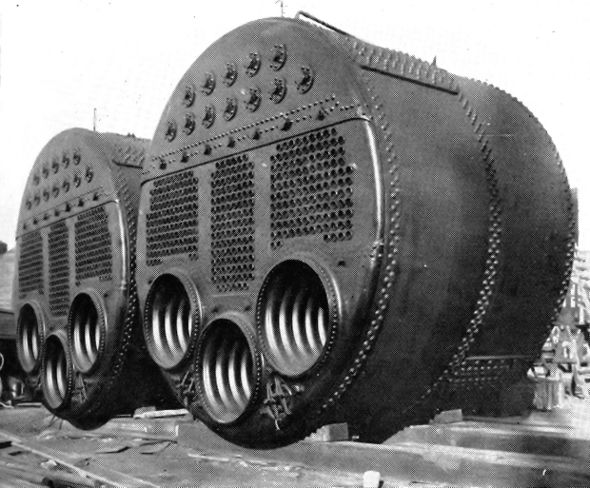

De nieuwe ketels van Werkspoor in het Woudagemaal worden hier gemakshalve Schotse ketels genoemd, omdat zij qua vorm en bouw uiterlijk het meeste lijken op de "klassieke" Schotse ketels.

Toch zijn er aanmerkelijke verschillen.

De Werkspoorketels hebben met de Schotse ketels gemeen dat zij (twee) inwendige vuurgangen hebben, dat de rookgassen uit de vuurgang in de verbrandingskamer trekken en vervolgens door de bovenliggende vlampijpen "naar voren" trekken.

Echter bij de Werkspoorketels komen de verbrandingsgassen slechts via de helft van de aanwezige vlampijpen aan de voorzijde van de ketel in een afgesloten rookkast terecht, waarna zij worden omgekeerd en door andere helft weer naar achteren in de verbrandingskamer trekken en uiteindelijk door de schoorsteen verdwijnen.

De ketels van het Woudagemaal hebben dus een omkering van de rookgassen aan de voorzijde, wat de klassieke Schotse ketel niet heeft.

Daarmee volgen de Werkspoorketels weer meer het [[principe van een klassieke "vlampijpketel"]]'", waarbij ook omkering van de rookgassen aan de voorzijde plaats heeft.

De "klassieke" vlampijpketel heeft meestal aan weerszijden rookkanalen via een stenen ketelbemetseling, wat de Werkspoorketels weer niet hebben.

Bij de Werkspoorketels te Lemmer worden de rookgassen dus een aantal malen "door de ketel geleid", voordat ze aan de achterzijde door de schoorsteen verdwijnen. Men heeft daarbij een verhoging van het rendement op het oog.

Omdat men bij het Woudagemaal in 1920 heeft gekozen voor gebruik van "oververhitte stoom" worden de rookgassen in de Werkspoorketels in de verbrandingskamer ook gebruikt om de reeds gevormde stoom via een pijpensysteem nog eens te verhogen in temperatuur, waarbij overigens de druk van de stoom gelijk blijft. Het pijpensysteem heet "oververhitter"

De druk van de verzadigde stoom in de oververhitter kan gelijk blijven, omdat die stoom niet meer rechtstreeks verbinding heeft met het wateroppervlak van de stoomruimte in de ketel.

Het is dus verantwoord om de ketels van het Woudagemaal te zien als een combinatie van een Schotse en een vlampijpketel.

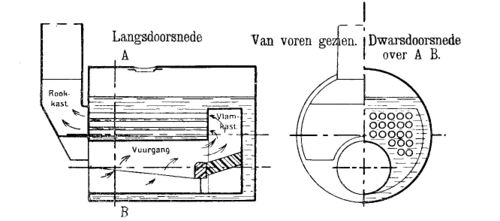

De Schotse ketel

Dit keteltype wordt het meest toegepast op schepen. De Schotse ketel ketel heeft de vorm van een cilinder en is aan de beide uiteinden door een vóórfront en een achterfront afgesloten.

In het voorfront zitten de vuurgangen. Het aantal vuurgangen in de Schotse ketel kan variëren: van één tot zelfs vier. De ketels van het Woudagemaal hebben slechts twee vuurgangen.

De stookinrichting bevindt zich bij een Schotse ketel dus in de ketel zelf. Op die manier zijn de vuurgangen omringd door het ketelwater. Hij behoort daarom tot de groep van "inwendig gestookte ketels".

De vuurgangen zijn aan de voorkant bevestigd aan het voorfront en aan de achterkant met de vlamkast. De bij de verbranding vrijkomende rookgassen zijn voor een deel nog brandbaar en zij kunnen in de vlamkast nog tot volledige verbranding komen ("combustion chamber", verbrandingskamer). De vlamkast wordt gevormd door een voorwand of pijpenplaat, een achterwand, een topplaat en een rondgaande, met de romp evenwijdig lopende zijwand, waarmee de topplaat meestal één geheel vormt.

De verbrandingsruimte in de vlamkast staat met de ruimte in de rookkast in verbinding door een groot aantal buizen, vlampijpen genoemd. De ketel wordt door de aanwezigheid van die vlampijpen ook wel gerekend tot de verzamelgroep "vlampijpketels" gerekend. Omdat de pijpen hoog boven de vuurgangen liggen, wordt de ketel ook wel een "hoogtubulaire" ketel genoemd.

Bij veel Schotse ketels maakt de voorste ruimte boven de vuurdeuren als rookkast al geen deel meer uit van de ketel, maar is dan eigenlijk al een deel van de schoorsteen. Bij meerdere vuurgangen worden deze ruimtes dan onderling ook vaak verbonden. De rookgassen worden dus aan de voorzijde van de ketel afgevoerd naar de schoorsteen.

In het Woudagemaal behoort de gesloten rookkast wel tot de ketel, vanuit de rookkast aan de voorzijde gaan de rookgassen nog eens door de helft van de vlampijpen in het water terug naar de verbrandingskamer om vervolgens naar de schoorsteen te ontwijken.

Omdat de Schotse ketels vaak met steenkolen worden gestookt, bevinden zich in de vuurgangen roosters (een systeem van gietijzeren staven, zogenoemde "baren", steeds met een vrije tussenruimte). Aan de voorkant van de vuurgang bevindt zich boven het rooster een vuurdeur, waardoor gestookt wordt.

Door deze deur wordt de steenkool op het rooster geworpen, de voor de verbranding nodige lucht wordt onder het rooster toegelaten en komt tussen de rooster-baren door bij het vuur. Aan de achterzijde van het rooster bevindt zich de vuurbrug, vaak gemetseld van vuurvaste steen.

De vlammen en hete rookgassen stromen over de vuurbrug naar de verbrandingskamer, trekken vervolgens door de vlampijpen naar de rookkast.

De door de verbranding beschikbaar komende warmte wordt via de wanden van de vuurgang, verbrandingskamer en vlampijpen overgedragen en weer afgegeven aan het water.

Van deze wanden wordt het oppervlak, dat de warmte ontvangt, het verwarmd oppervlak genoemd, het tegenoverliggend oppervlak dat de warmte afgeeft aan het water, wordt het verwarmend oppervlak genoemd.

De ketel moet zover met water zijn gevuld, dat elk deel van het verwarmd oppervlak zijn opgenomen warmte weer aan het water kan afgeven, om de temperatuur van de wand onder controle te kunnen houden.

Daarom heeft een ketel een L.T.W. Laagst Toegestane Waterstand ten opzichte van het hoogste punt van het verwarmd oppervlak. Vaak wordt een minimum hoogte boven dit punt aangehouden van ca. 15 cm.

De ruimten in een Schotse ketel bevinden zich tussen:

Zij worden waterspaties genoemd.

Soms zijn de waterspaties aan de bovenzijde iets ruimer dan onder in de ketel. De bedoeling hiervan is dat de naar boven toenemende hoeveelheid stoom gemakkelijker een doorgang naar boven kan vinden. Daarom loopt ook de achterzijde van de verbrandingskamer vaak schuin op en komt de bovenkant van de verbrandingskamer wat lager te liggen. Later heeft men dit principe uit kostenoverwegingen laten varen.

De Schotse ketels hebben een ruim wateroppervlak, waardoor de stoom op een rustige wijze aan de oppervlakte komt en zodoende vrij droog kan blijven.

Eigenschappen van het type "Schotse ketel"

- Schotse ketels nemen weinig plaats in, terwijl de bemetseling die bij vele landketels dient tot het vormen van rookkanalen bij deze ketel overbodig is

- De ketels zijn weinig gevoelig voor onzuiverheid van het voedingswater, omdat de bezonken slib terechtkomt onder in de ketel en dat maakt geen deel uit van het verwarmd oppervlak

- De Schotse ketels hebben een grote waterinhoud en hebben dus een grote capaciteit aan warmteoverdracht. Daarom is de druk in de ketel behoorlijk constant

- De Schotse ketel heeft een zeer groot verwarmd oppervlak en daarom daalt het peil in de ketel maar langzaam, zodat de toevoer van ketelwater niet kritisch is. Hierdoor blijft de stoom ook droog

- Het opstoken voor het in bedrijf stellen gaat langzaam en heeft tijd nodig

- Het stoken en werken van de Schotse ketel vraagt weinig specifieke ervaring en is gemakkelijk uit te voeren. Voor een niet-continue-bedrijf is dat gunstig voor het bedienend personeel. Zij bouwen immers geen dagelijkse routine op

(Bij het samenstellen van de tekst is gebruik gemaakt van informatie en gegevens uit: "stoomketels", door J.P.P. Morré en T.J. Kloet, Amsterdam 1940)