Fabrieksschoorstenen

De fabrieksschoorsteen

De historische fabrieksschoorstenen vormen een bijzondere groep binnen de industriële erfgoederen. Door hun hoogte vormen ze vaak markante elementen in het landschap of het stadsbeeld. De herwaardering van de schoorsteen als monument van voormalige bedrijvigheid heeft ondertussen grote vormen aangenomen. Groeiende erkenning heeft geleid tot aanwijzingen als rijksmonument.

Historische ontwikkeling

Door het in gebruik nemen van stoommachines worden er in de negentiende eeuw veel fabrieksschoorstenen gebouwd. In elke bedrijfstak waar behoefte is aan kracht of energie zijn schoorstenen nodig, zoals bij steenfabrieken, wasserijen en zuivelfabrieken. Naast stoombedrijven zijn er ook schoorstenen gebouwd bij gemalen en ketelhuizen van tuinbouwbedrijven, kloosters, zorginstellingen en openbare nutsbedrijven, zwembaden en scholen.

In 1775 wordt er in Nederland het eerste stoomgemaal in gebruik genomen. Tussen 1820 en 1850 worden de schoorstenen steeds hoger, maar de traditionele bouwmethoden blijven gelijk.

Er ontstaan bovendien nieuwe bedrijfstakken, zoals gas- en elektriciteitsbedrijven. In de berekening van de maatvoering en de noodzakelijke hoogte, diameter en trek is het verwarmende oppervlak van de ketel(s) een belangrijk gegeven. Bovendien speelt de soort ketel, de hitte en de chemische samenstelling van de rookgassen een rol.

In het begin van de twintigste eeuw ontstaan er door de grote aantallen te bouwen schoorstenen al spoedig standaardmodellen voor de kleinere schoorstenen tot ongeveer twintig meter hoogte. Ze zijn vaak aan de diverse uitvoeringen van de kop te herkennen. Vaak leveren de steenfabrieken series van speciaal gebogen stenen, waarmee deze standaardkoppen kunnen worden gerealiseerd.

Tot de tweede wereldoorlog blijft de vormgeving traditioneel. Daarna ontstaan er fabrieksschoorstenen van nieuw toegepaste materialen zoals beton en staal. Door de afname van het gebruik van stoommachines worden er na 1970 vrijwel geen nieuwe schoorstenen meer gebouwd. De nog bestaande schoorstenen zijn zodoende evenzovele monumenten geworden.

In Nederland zijn in totaal ooit ongeveer 10.000 schoorstenen gebouwd.

Bouw

In Nederland worden voor 1880 veel schoorstenen door buitenlandse bedrijven gebouwd, met name de hogere van boven de veertig meter. Vanaf 1880 ontstaan er gespecialiseerde schoorsteenbouwbedrijven, die langzaam de markt veroveren, nadat ze ervaring hebben opgedaan met de lagere schoorstenen.

De oudste fabrieksschoorstenen worden van de zelfde stenen gebouwd als de bijbehorende gebouwen. In Friesland gebeurde dat van zogenoemde “Friese mop”, vaak in “kops verband” in de schoorsteen verwerkt. Dat kan, omdat de af te voeren rookgassen dan nog geen hoge temperaturen bereiken.

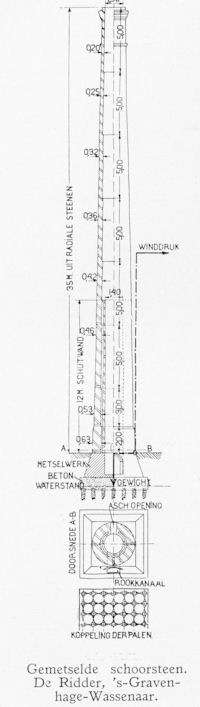

Met de komst van grotere stoomketels, grotere vuurhaarden en daarbij horende hogere schoorstenen neemt de behoefte aan grotere, eenvoudig te verwerken stenen toe. De Duitse uitvinding van de strengpers voor de steenfabricage maakt het vanaf 1855 mogelijk de stenen in een bepaalde vorm te persen met bijbehorende industriële productie. Hierdoor was het mogelijk voor de schoorsteenbouw gebruik te gaan maken van zogenoemde vormsteen of radiaalsteen. Dit zijn stenen in de vorm van een taartpunt, waarmee gemakkelijk de ronde hogere schoorstenen kunnen worden gebouwd. Bovendien heeft deze steensoort een hogere hittebestendigheid. De vorm van de radiaal- of façonstenen moet veranderen naarmate de hoogte van de schoorsteen toeneemt.

De firma Canoy-Herfkens uit Tegelen wordt in 1880 opgericht als steenfabriek met daarbij een schoorsteenbouwafdeling. Een andere Nederlandse schoorsteenbouwer was de firma De Ridder, die na 1900 een eigen steenfabriek kreeg in Oegstgeest. Bovendien was er nog een twintigtal kleinere schoorsteenbouwbedrijven die bouwen met de stenen van Canoy-Herfkens of De Ridder.

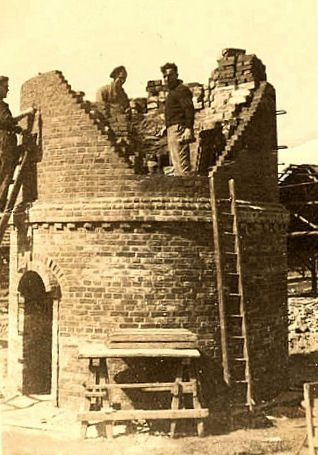

De radiaalsteen zorgt ook voor een omwenteling in de methode van schoorsteenbouw. Zij zijn veel groter dan de waalstenen of andere soorten en daarom kan er ook veel sneller mee worden gebouwd. De nieuwe werkwijze bestaat uit het feit dat men de schoorstenen steeds vaker van binnenuit gaat opmetselen en daarom geen buitenwerkse steiger meer hoeft te gebruiken.

Vormgeving

In de jaren tussen 1775 en 1820 worden er vooral vierkante schoorstenen gebouwd, zonder enige versterking van de voet of sokkel.

Na 1820 worden er ook vierkante voeten met ronde schachten gebouwd. De oudste van dit model met nog zeer hoge vierkante voeten, soms tot de helft van de pijphoogte.

Bij de latere ronde schoorstenen is er minder aanhechting van roet en dus wordt na de eeuwwisseling de ronde voet regel en de vierkante een uitzondering.

Fabrieksschoorstenen zijn altijd een demonstratie van vakmanschap van de metselaars. Deze in het oog lopende bouwwerken worden nog altijd bewonderend bekeken door het grote publiek.

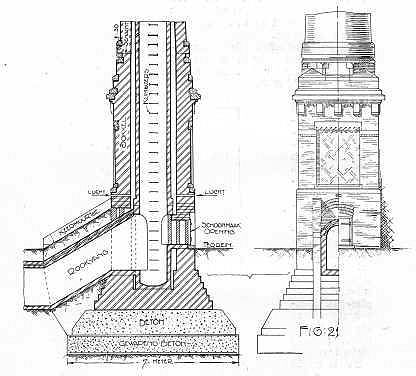

De vaardigheden van de bouwers zijn echter niet alleen zichtbaar: ook onder de grond zit een wereld van kennis en vakmanschap in het ontwerp van de fundatie en voet. De schoorsteen dient een grote stabiliteit te bezitten en moet jarenlang de winddruk en bijkomende elementen kunnen trotseren.

Het fundament van een schoorsteen bestaat vaak uit een onderheiing met palen, die onderling verweven zijn met betonijzer en afgedekt worden door een betonnen plaat. De blauwdrukken van destijds getuigen nog steeds van de kennis van de bouwkundigen.

De vroegste schoorstenen hebben nog geen uitkragende kop, zoals later steeds meer wordt toegepast. Uitkraging heeft als voordeel een versteviging van de schoorsteen en minder last van de temperatuurverschillen tussen de rookgassen en de buitenlucht. Vaak kan de bouwer van de schoorsteen worden herkend aan de vorm van de uitkraging.

Naast de uitkraging van de kop kan de schoorsteen ook worden versierd met contrasterende kleuren van stenen, soms ook wordt op deze wijze de bedrijfsnaam aangebracht, eventueel ook met verspringend metselwerk.

Een schoorsteen kan schade oplopen door vochtproblemen en vorstinvloeden, kromtrekken door opname van water, vergipsing van de mortel door inwerking van de chemische samenstelling van de rookgassen. Hierbij is de hardheid van de stenen een belangrijke factor: de hardere Canoy-stenen bieden meer weerstand tegen deze invloeden dan de De Ridder-stenen.

Klimijzers en trekbanden

Om inspecties zowel inwendig als uitwendig mogelijk te maken, worden er ijzeren klimijzers in de schoorstenen gemetseld.

Voor de stevigheid, vooral bij hogere temperaturen, worden nieuwe schoorstenen een enkele keer meteen ingebonden met metalen trekbanden.

Meestal worden trekbanden echter pas na vele jaren van gebruik aangebracht.

De staat van de ijzeren klimijzers is van belang. Als die door roest gaan uitzetten kan er schade ontstaan aan het metselwerk, vaak aan de binnenkant van de schoorsteen. Het gebruik van trekbanden van roestvast staal is beter dan gegalvaniseerd of geschilderd ijzer.

Bliksembeveiliging

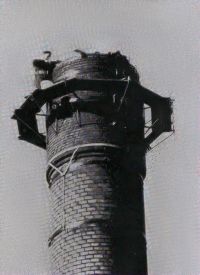

Voor elke schoorsteen betekent blikseminslag een groot risico. Bij de bouw van de schoorsteen van het ir. D.F. Woudagemaal vond blikseminslag plaats die een totale verwoesting van de nieuwe schoorsteen betekent. De schoorsteen moet opnieuw worden gebouwd. Bliksembeveiliging is voor een fabrieksschoorsteen dus een absolute voorwaarde.

(voor de informatie van deze tekst is gebruik gemaakt van de brochure Cultuurhistorie 10 – 2008 Rijksdienst voor archeologie, cultuurlandschap en monumenten)

Functie van de schoorsteen

De schoorsteen van de stookinrichting van een stoombedrijf heeft een tweeledig doel. In de eerste plaats is dat het aanzuigen van de nodige luchthoeveelheid en ten tweede gaat het om het verwijderen van de verbrandingsproducten op een dergelijke hoogte, dat er voor de omwonenden geen gevaar en last ontstaat. Daarvoor wordt vaak in de hinderwetvergunning een minimum hoogte vastgesteld, die zeker ook afhangt van de aard van het ketelsysteem en de grootte van het verwarmend oppervlak.

De werking van de schoorsteen berust op het verschil in het soortelijk gewicht van de hete rookgassen en de omringende lucht van de atmosfeer. De hete gaskolom in de schoorsteen ontwikkelt een opstijgende kracht, die zo weinig mogelijk gehinderd wordt door de toestromende lucht onder het rooster (bij vaste brandstoffen) of in de brander (bij oliestook).

De doorstroomsnelheid is afhankelijk van de weerstand in de rookkanalen en de schoorsteen, die weer bepaald wordt door de doorsnede en de hoogte.

Uiteraard speelt ook de temperatuur van de gassen een belangrijke rol.

Als de kwaliteit van het ontwerp en de daaropvolgende bouw in orde is, heeft de schoorsteen weinig onderhoud nodig. Eventueel onderhoud hoeft slechts met lange tussenliggende periodes plaats te vinden. De doorsnede van de schoorsteen is vaak in overeenstemming met de doorsnede van het laatste rookkanaal of de som van de rookkanalen. Deze rookkanalen en de schoorsteen hebben een ronde vorm, omdat door een bepaalde omtrek het grootste oppervlak wordt ingesloten. De ronde wanden zijn daarbij een weerstand bepalende factor.

Het kanaal aan de bovenkant van de schoorsteen moet in principe niet nauwer worden gemaakt dan aan de onderzijde, het is zelfs beter om het aan de bovenzijde wijder te maken. Voor een goede trek moet de schoorsteenmiddellijn inwendig geheel, of nagenoeg geheel constant blijven. Daarom zou de schoorsteen beneden wel een zeer grote wanddikte moeten krijgen.

Om onnodige dikte van de steenmassa van de schoorsteenwanden te voorkomen, maakt men de wanddikte op bepaalde hoogte verspringend, zodat de wanddikte niet dikker wordt dan voor de stabiliteit van de schoorsteen noodzakelijk is.

Zo krijgt men echter inwendig een pijp die beneden veel groter is dan boven. Om de constante binnenwerkse middellijn te realiseren , brengt men inwendig nog een losstaande, dunne pijp aan, de zogenoemde schutwand, die binnenwerks ongeveer dezelfde middellijn heeft als de schoorsteen inwendig van boven. De schutwand heeft bovendien als voordeel, dat de buitenwand beschermd wordt tegen de hoge temperatuur van de doorstromende gassen.

Omdat steen een slecht warmtegeleidende stof is, bestaat er een risico van scheuren in de dikke stenen wand. Er kunnen ook scheuren in de wand ontstaan door onjuiste constructie, verzakking (onvoldoende sterkte van het fundament), metselen onder onjuiste weersomstandigheden (vorst), etc. Schoorsteenbouw vereist dus vakmanschap en bijbehorende ervaring.

In de laatste bouwperiode van fabrieksschoorstenen metselt men de schoorsteen van binnenuit op. Hiervoor gebruikt men de passende radiale vormstenen, strengpersstenen met gaten. De gaten worden gedeeltelijk met specie gevuld, zodat er een sterke onderlinge verbinding tussen de steenlagen ontstaat.

Voor de schoorstenen worden alleen de beste, goed doorbakken stenen, de zogenoemde klinkers, gebruikt. Zo worden dus nauwkeurig geselecteerd voordat ze op het werk worden aangevoerd.

Wanneer er meerdere metselaars gelijktijdig aan dezelfde schoorsteen werken, laat men ze voortdurend van plaats wisselen. Als de ene metselaar individueel wat meer specie gebruikt dan de andere en zou hij daarvoor ook dunnere stenen gebruiken ter compensatie, dan treedt er toch een nog een kromtrekken van de schoorsteen op als die zich “zet” tijdens de uitharding!

Omdat men van binnenuit metselt, gebruikt men later geen steigers meer aan de buitenzijde, die onnodig duur zijn gebleken.

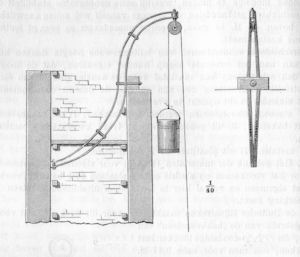

De metselaars staan daarbij op een planken vloer, waarvan de dragers in uitgespaarde holten in de binnenzijde geplaatst zijn en die van tijd tot tijd worden verhoogd, waarna de lagere holten passend met stenen worden opgevuld. Voor de metselaars wordt het materiaal via de buitenzijde omhoog gehesen. Daarvoor gebruikt men een bok, die ook steeds omhoog gebracht kan worden.

Als bij een stookinstallatie de rookgassen een aantal malen langs de verwarmde oppervlakken worden geleid zullen de rookgassen al binnen het ketelsysteem sterk afkoelen. Als de rookgasweerstand in de rookkanalen verder redelijk groot is (ruwe oppervlakken), neemt de doorstroomsnelheid af en kan men onvoldoende trek verkrijgen.

In zulke gevallen gaat men over tot kunstmatige trek. Hiervoor kan men in de rookgasweg een ventilator plaatsen. Door het uitschakelen van de ventilator of door gebruik te maken van een regelbare klep in het rookkanaal kan men gemakkelijk overschakelen naar natuurlijke trek. Door tussenvormen heeft men een groot regelbereik.

Bij het stoken van de ketel kan men ook gebruik maken van geforceerde luchttoevoer onder de verbrandingsroosters'. Ook hier maakt men dan gebruik van ventilatoren, waarbij bovendien weer regelmogelijkheden zijn door tussenstappen. Het beheer van deze mogelijkheden behoort tot het vakmanschap van de stokers.

Dit systeem wordt ook toegepast bij de zes eerste Piedboeuf-ketels van het ir. D.F. Woudagemaal.

(Voor de teksten is gebruik gemaakt van: De Gids voor Machinisten, door E.F. Scholl, Leiden 1903 Stoom, uitgave der vereniging Krachtwerktuigen, Groningen 1942)