Stoomketelinmetseling

Ketelinmetseling

Ketelinmetseling heeft als doel om de hete rookgassen langs de ketelwanden te leiden teneinde uiteindelijk zoveel mogelijk warmte aan het water over te dragen en de hele ketelinstallatie tegen uitstraling te beschutten.

inmetseling

De inmetseling van de ketel, de buitenbekleding van de vuurhaard en de vuurgangen, mag niet te dun worden uitgevoerd. Tegen de binnenbekleding van de vuurgangen (meestal van vuurvaste stenen), komt nog een laag van één of twee stenen dik, zodat de bemetseling in zijn totaal uit een dikte van anderhalf tot tweeëneenhalf steens dikte bestaat.

Als er meerdere ketels naast elkaar liggen, zoals in het ir. D.F. Woudagemaal aanvankelijk het geval was, dan hoeven de tussenmuren niet zo erg dik te zijn, maar de tussenmuren moeten wel dubbel zijn gebouwd, zodat bij een herstel aan één van de wanden de andere, naastliggende kan blijven functioneren.

Als er meerdere ketels naast elkaar liggen, zoals in het ir. D.F. Woudagemaal aanvankelijk het geval was, dan hoeven de tussenmuren niet zo erg dik te zijn, maar de tussenmuren moeten wel dubbel zijn gebouwd, zodat bij een herstel aan één van de wanden de andere, naastliggende kan blijven functioneren.

ontwerp van rookkanalen

In het metselwerk worden rookkanalen aangebracht, zij moeten een doorsnede hebben die zo weinig mogelijk weerstand veroorzaakt voor de beweging van de rookgassen, dus die weerstand moet daarbij zo klein mogelijk zijn.

Men stelt de doorsnede van de kanalen zodanig vast, dat de snelheid van de rookgassen in de kanalen eerst wat lager is en later, naarmate de rookgassen de schoorsteenkanalen naderen, wordt de weerstand iets verlaagd, zodat de snelheid dan groter wordt.

In het ontwerp van de rookkanalen moeten dode hoeken zoveel mogelijk worden voorkomen, omdat die schadelijke wervelingen teweeg brengen. Zo moet men ook vermindering van doorsnede voorkomen, omdat de versnellingen van de rookgassen, die daaruit voortkomen, algemeen trekverlies kosten. Het rendement van een stoomketelinstallatie is zeer sterk afhankelijk van het ontwerp en de uitvoering van de rookkanalen.

onderdruk in de rookkanalen

De trek in de inmetseling in het algemeen en de rookkanalen in het bijzonder, heeft een druk die lager is dan de buitenlucht (omringende atmosfeer).

De inmetseling moet dus goed luchtdicht zijn, om te voorkomen dat koude buitenlucht wordt aangezogen. Daardoor zouden de rookgassen kunnen afkoelen en uiteindelijk ook de trek kunnen verminderen.

Het metselwerk moet dus van hoge kwaliteit zijn en er mogen geen openingen overblijven. Het metselwerk werd vroeger vaak gecontroleerd door met een kaarsvlam langs de muren te bewegen: bij het aanzuigen van valse lucht trekt de vlam dan naar binnen.

Het is bij stoomketelinstallaties vaak voorgekomen dat het verschil tussen een goed en een slecht rendement geheel veroorzaakt werd door de aanzuiging van valse lucht door de bemetseling!

Daarom moest het voegwerk of de bepleistering van de bemetseling regelmatig nagelopen en eventueel hersteld worden als er gebreken aan het licht waren gekomen.

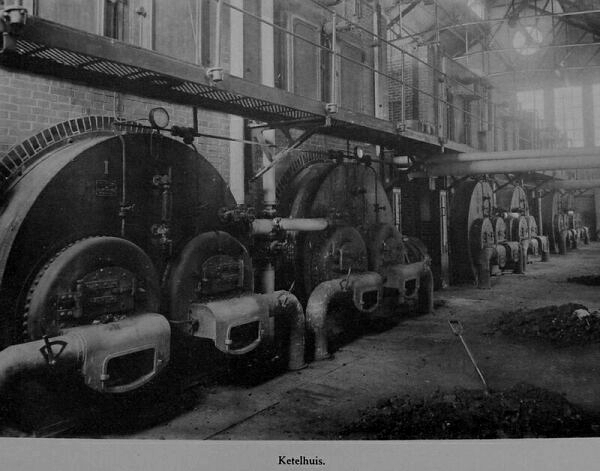

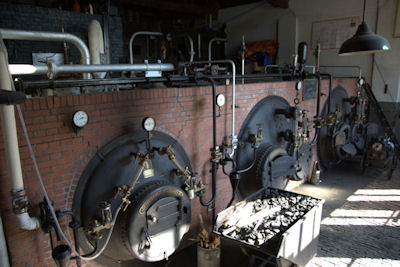

Ingemetseld: één Cornwall- en twee Lancashireketels in het stoomgemaal De Tuut te Appeltern

Ingemetseld: één Cornwall- en twee Lancashireketels in het stoomgemaal De Tuut te Appeltern

Duidelijk zijn de herstelde scheuren in de bemetseling zichtbaar

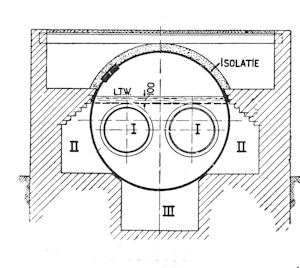

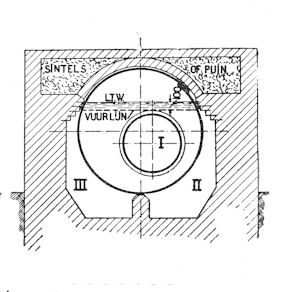

drie-kanalensysteem

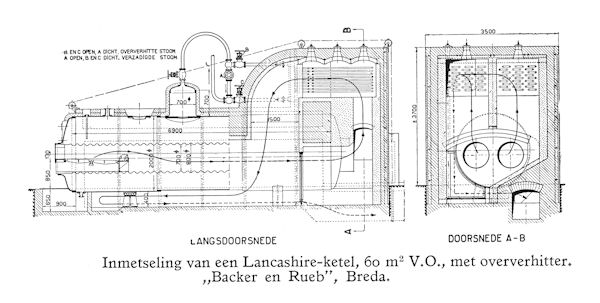

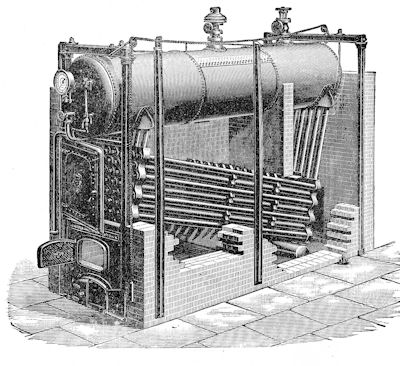

Bij inmetseling van vuurgangketels (Cornwall of Lancashire-types) past men vaak het drie-kanalensysteem toe.

De rookgassen gaan bij dit metselwerk van het rooster naar achteren, naar de zogenaamde hel of broek (I) en verdelen zich, na het bestrijken van de oververhitter als deze aanwezig is, in tweeën om langs de romp van de ketel naar voren te trekken (II) en vervolgens samen weer onder de ketel door naar achteren (III) te stromen en tenslotte naar de schoorsteen te ontwijken.

Een nadeel van dit systeem is dat de beide zijplaten van de ketel heter worden dan de onderkant, waardoor er materiaalspanningen in de ketel zouden kunnen ontstaan.

Een nadeel van dit systeem is dat de beide zijplaten van de ketel heter worden dan de onderkant, waardoor er materiaalspanningen in de ketel zouden kunnen ontstaan.

Daarom heeft men later ook vaak een andere weg geprobeerd: eerst onderlangs naar voren en dan weer door beide zijkanalen naar achteren.

Het probleem van materiaalspanning in de ketel blijft ook dan echter bestaan. In de praktijk blijkt het eerste systeem uiteindelijk toch meer rendement op te leveren.

twee-kanelensysteem

Dit laatste systeem heeft voordelen: door een andere vorm van de rookkanalen (platter) neemt de inmetseling minder ruimte in, de ketel kan naar boven kromtrekken (daar is meer speling en ruimte), en de waterruimte onder de vuurgangen, die relatief meer buiten de watercirculatie ligt, wordt door de hetere gassen beter verwarmd.

De as verzamelt zich op de bodem en is gemakkelijker te verwijderen.

De scheidingsmuur onder de ketel is gemetseld van vormsteen en voorzien van gevlochten asbestkoord.

isolatie

Omdat er door uitstraling geen warmte mag ontsnappen, worden er bij de bemetseling isolerende materialen gebruikt. De betrekkelijk hoge temperatuur van de rookgassen vormt de reden dat er met vuurvaste materialen moet worden gewerkt.

Om de kosten niet te hoog te laten oplopen wordt er gemetseld van gewone metselsteen in de vorm van klinkers (hardgrauw) met daarnaast vuurvaste steen op plaatsen die aan de hoge temperaturen zijn blootgesteld.

Het probleem is dat er bij een dikke wand van ongelijke stenen, die bovendien nog eens aan ongelijke temperaturen (binnen en buiten) raakt, sprake is van ongelijke uitzettingen en dat er in de rookkanalen dus scheuren kunnen ontstaan die luchtlekken veroorzaken.

Steen heeft een slechte warmtegeleiding (en daarom wordt het juist toegepast om uitstraling te voorkomen) en er ontstaan dus aan de hete zijde problemen.

Er zijn oplossingen gezocht in vorm van varkenshaar in de mortel, bandijzer tussen de steenvoegen, de wand uitvoeren in los van elkaar staande delen, enz. Het probleem wordt hierdoor echter niet opgelost, wel worden de gescheurde brokken metselwerk zo enigszins bijelkaar gehouden.

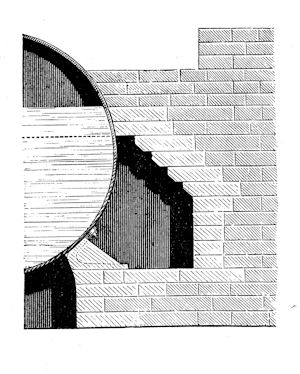

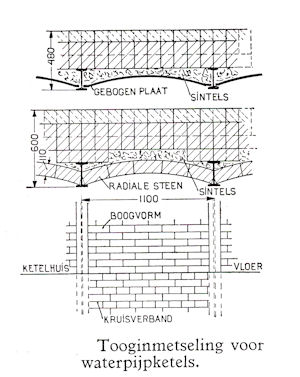

De beste oplossing die voor het probleem gevonden kan worden is de zogenaamde toogbemetseling.

Deze vorm van ketelbemetseling wordt vaak toegepast bij vuurgangketels en waterpijpketels.

Om de stoomketel begint men eerst met een gewone inmetseling voor de loop van de rookkanalen. Meestal wordt deze bemetseling uitgevoerd in vuurvaste steen.

Vervolgens wordt er een buitenommetseling aangelegd. Tussen beide bemetselingen bevindt zich een isolerende ruimte, een luchtspouw, die losjes is opgevuld met isolerend materiaal: bijvoorbeeld grove slakken of een ander goedkoop materiaal. Deze opvulling is niet vast maar indrukbaar, zodat de binnenbemetseling zich vrij kan uitzetten.

Als de binnenbemetseling eventueel scheurt, waarop de kans bij een betrekkelijk dunnere binnenwand ook kleiner is geworden, dan moet de trek de valse buitenlucht aanzuigen door de scheur en door de spouwvulling, dus over een vrij grote weerstand, zodat de altijd aanwezige vrij zwakke onderdruk die weerstand niet gemakkelijk kan overwinnen.

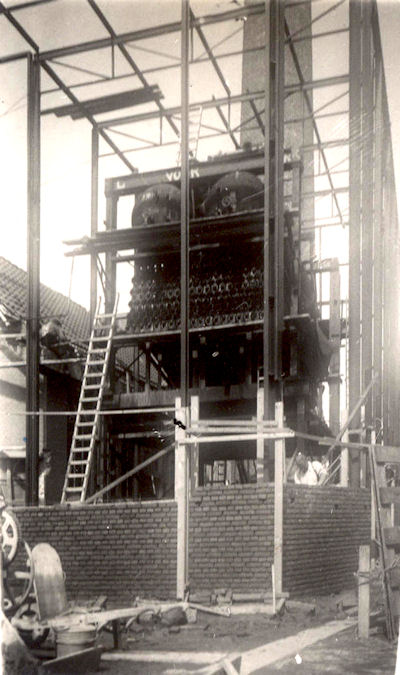

Waterpijpketelinstallatie in aanbouw bij Halbertsma Grou

Waterpijpketelinstallatie in aanbouw bij Halbertsma Grou

Duidelijk is het complex van ijzeren stijlen te zien, waartussen nog vertikale togen zullen worden gemetseld

De buitenwand wordt gevormd door een tot één geheel verbonden stel ijzeren stijlen, waartussen de vertikaal staande togen worden gemetseld. Ze rusten op het metselwerk van de fundering. De toogtop kan druk opvangen en overbrengen op de steunlijsten en de vorm laat bovendien enige minieme beweging toe.

De isolerende spouw zorgt ervoor dat de buitenbemetseling slechts kleine temperatuurverschillen ondervindt, zodat de toogwanden niet gaan scheuren.

Op verschillende plaatsen moet de wand van het rookkanaal nauwkeurig tegen de ketel aanpassen om het profiel van het rookkanaal goed af te maken. Daarom gebruikt men tussen het metselwerk en de ketelromp gevlochten asbestkoord van ongeveer 2,5 cm dik, niet direkt met de bedoeling om metselwerk en ketel elkaar niet te laten raken, maar meer om nog wat speelruimte tussen beide te hebben met het oog op de ongelijke uitzetting van steen en ijzer. Vooral aan de achterzijde bij de hel van ketel moet alles goed afgedicht zijn, om de rookgassen niet de kortste weg buiten de rookkanalen om te laten nemen (kortsluiting).

De gemetselde toog bovenop de ketel wordt zo licht mogelijk gehouden, ook hier bevindt zich tussen ketel en toog een elastische isolerende laag. Bovenop de toog komt dan weer een dikke isolerende laag (bijvoorbeeld van grove sintels).

Als afsluiting van de bovenkant wordt dan nog een platte stenen vloer gemetseld, waarop het bedienend personeel kan lopen om de ketelappendages te bedienen en onderhouden. Deze dragende vloer rust dan op de verlengde zijmuren van de buitenbemetseling.

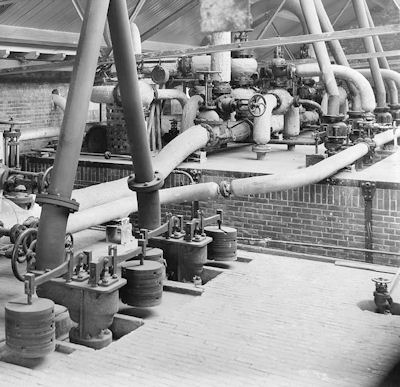

Op de platte bovenvloer bij de ketelappendages

Op de platte bovenvloer bij de ketelappendages

toogvorm

Een toogvorm of boogvorm in vuurvaste steen (binnenbemetseling) moet gemetseld zijn van goed passende tapse profielstenen, of van afzonderlijke vuurvaste vormstenen. Deze worden door veel fabrieken als een systeem geleverd.

inspectie

Om de ketel aan de buitenkant te kunnen inspecteren, moeten de rookkanalen tot in de voorzijde van het metselwerk doorlopen. Zij worden daar vaak door een provisorisch muurtje afgesloten dat voor de inspectie zelf kan worden verwijderd. De minimummaten voor de toegang zijn 50x50 cm. Vaak levert een inspectiemuurtje problemen op: lekken en aanzuiging van valse lucht.

Op verschillende andere plaatsen in de bemetseling moeten ingangsramen aanwezig zijn, om de vliegas van de brandstof te kunnen verwijderen, maar ook om toegang te hebben tot de binnenbemetseling. De ingangsdeuren moeten ook minimaal 50x50 cm zijn en gemaakt zijn van gietijzer. De omraming moet het omringende metselwerk ondersteunen. De deur moet voorzien zijn van een knevel.

rookschuif

Aan het eind van de bemetseling komt de rookschuif, om de trek naar de schoorsteen te kunnen regelen. Vaak is dit een gietijzeren plaat in een ingemetselde gietijzeren sponning. De schuif is beweegbaar vanaf de stookplaats door middel van een staaldraad met contragewicht of een handliertje.

ketelstoelen

Ketels mogen niet op de bemetseling rusten. Daarom zijn de cilindrische ketels vaak verbonden met gietijzeren ketelstoelen die direct dragend zijn vanaf de fundering van de installatie.

Bij lange ketels, bijvoorbeeld Cornwall- of Lancashireketels worden er zo vaak meerdere ketelstoelen opgesteld op een zodanige manier dat de rondlopende klinknaden niet worden belast. Er moet geregeld worden gecontroleerd op losstaan van ketelstoelen. Bij geconstateerde afwijkingen moeten de stoelen worden bijgesteld, omdat de ketel anders kan doorbuigen.

Soms wordt de voorste stoel uitgerust als rolstoel en die aan de achterzijde als vaste stoel. De ketel kan dan vrij naar voren uitzetten, zodat de achterzijde op zijn plaats blijft en dus bij de hel maar weinig beschadigingen kan oplopen.

Een nieuw geïnstalleerde ketel moet eerst worden voorgestookt, om alles goed droog te stoken en te laten uitharden. Pas daarna kan er echt stoom worden gemaakt.

Bij waterpijpketels, meestal voor hoge stoomproductie, gebruikt men een ophangsysteem van ijzeren binten. Het stelsel van binten en stijlen gebruikt men daarbij ook voor de inmetseling van een toogconstructie.

Ook de delen van de zijgevels tussen de stijlen zijn dan radiaal aangelegd. De ingangsramen zijn hierin opgenomen.

Door speciale toepassingen, zoals verankeringen en speciale voegen, kunnen de gemetselde muren in alle richtingen uitzetten en krimpen, terwijl ze luchtdicht blijven.

vuurvaste steen

De binnenbekleding van een stoomketel bestaat uit vuurvaste stenen, als de temperatuur hoger wordt dan 500 gr. C.

Deze stenen behoren tot de chamottegroep, d.w.z. Ze worden gemaakt van vuurvaste klei en chamotte (gebrande vuurvaste klei) en bestaan voor het grootste deel uit mengsels of verbindingen van aluminiumozide (Al2O3) en kiezelzuur (SiO2).

De fabrikant kan de samenstelling van deze stenen aanpassen aan de eisen van de bedrijven, waaraan geleverd wordt. Een steen met grote weerstand tegen temperatuurswisselingen moet min of meer poreus zijn, terwijl een grote weerstand tegen aantasting van gesmolten slakken juist een dichte steen vraagt. Uiteindelijk zal er met de fabrikant, al naargelang de te stellen eisen, een compromis voor de vervaardiging en leveringsopdracht moeten worden gevonden.

Ook de vorm is daarbij van belang: er kunnen rechte of wigvormige stenen worden geleverd, afhankelijk van de voorgenomen bemetseling.

(informatie en afbeeldingen uit:

Stoom, uitgave der vereeniging Krachtwerktuigen, Groningen 1942

De Gids voor Machinisten, door E.F. Scholl, Leiden 1903

Wikipedia)