Ketelvoedingswater - Algemeen en Machinefabriek Jaffa: verschil tussen pagina's

imported>Jan Pieter Rottine Geen bewerkingssamenvatting |

imported>Jan Pieter Rottine Geen bewerkingssamenvatting |

||

| Regel 1: | Regel 1: | ||

''( | =='''[[Machinefabriek Jaffa]]'''== | ||

Machinefabriek <strong>Jaffa</strong> was een <strong>machinefabriek te Utrecht (stad)</strong>. Het is de naam die de '''[[machinefabriek]]''' <strong>Louis Smulders & Co.</strong> te Utrecht in de loop der tijd aanneemt en die gebaseerd is op de naam van het fabrieksterrein waar de onderneming vanaf '''1890''' gevestigd is. | |||

Louis Smulders opereert vanaf deze locatie voor het eerst als zelfstandig eigenaar en ondernemer, nadat hij op diverse plaatsen in de diverse bedrijven van de families Smulders ervaring heeft opgedaan. | |||

===Ontstaan=== | |||

[[Bestand:220px-Jaffa_buitenplaats_Utrecht.JPG|220x165px|link=]] | |||

(afbeelding: wikipedia) | |||

Voor de komst van Smulders is op het terrein van de voormalige buitenplaats <strong>Jaffa</strong> een pan- en tegelbakkerij met dakpannenfabriek van A. Dolk onder de naam "Jaffa" gevestigd. | |||

===''' | ===Geschiedenis van activiteiten=== | ||

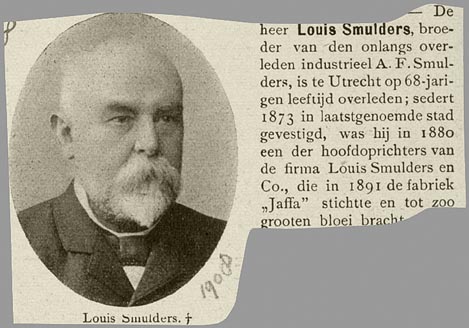

De '''activiteiten''' van firma Louis Smulders & Co. zijn echter '''al ouder'''. De naamgever '''Johannes Ludovicus Smulders (Tilburg, 1839 - Utrecht, 1908)''' is onder meer met zijn broers '''Augustinus Franciscus (1838-1908)''' en '''Franciscus Hendrikus (1851-1915)''' werkzaam in het '''vaderlijk bedrijf, de firma W.H. Smulders te Tilburg'''. Vader Smulders was dus een '''pionier''', maar ook de zonen dragen volop bij aan de ontwikkelingen in de machine nijverheid. | |||

In '''1846''' krijgt vader Smulders een vergunning “tot het maken van een stoomwerktuig”. Dit is kennelijk tot een goed resultaat gebracht, want '''van de 300 in 1850 in Nederland bestaande stoommachines''', is er '''in elk geval één afkomstig uit de fabriek te Tilburg'''. | |||

<br>De broers werken later '''samen verder in Utrecht''' binnen de '''firma A.F. Smulders'''. | |||

<br>Deze samenwerking duurt '''tot 1880'''. '''Louis en broer Frans gaan dan samen apart verder''' onder de naam '''Louis Smulders & Co.''' Waarschijnlijk is Louis van de twee broers de meest dominante of kapitaalkrachtige, omdat het bedrijf zijn naam voert. | |||

<br>Tien jaar later, '''in 1890, scheiden zich de wegen van beide broers''', waarbij '''Louis onder de bestaande firmanaam verder''' gaat, nu samen met zijn '''zonen Henri en Jan Smulders'''. | |||

[[Bestand:Louis_Sm_geheugen_van_Nederland.jpg|469x328px|link=]] | |||

(afbeelding uit: Het geheugen van Nederland) | |||

===Oprichting=== | |||

In '''1890''' is machinefabrikant Louis '''Smulders te Utrecht''' bezig met de voorbereiding en opzet van zijn '''nieuwe machinefabriek'''. Via de Engelse machinefabrikanten '''informeert hij zich''' op listige wijze '''over de laatste ontwikkelingen in zijn vakgebied en over de gereedschappen en bijbehorende machines''', die er op dat moment op de markt beschikbaar zijn. Hij doet zich daarbij voor als belangstellende koper, maar hij onderzoekt op deze wijze ook de ontwikkelingen in machinebouw en van het gebruik van machines en gereedschappen. | |||

== | <br>'''In Engeland, Duitsland en België is men in deze jaren duidelijk verder opgeschoten met de bouw en de ontwikkeling van machines.''' | ||

<br>Voor de oprichting van een fabriek zijn verder '''financiële middelen, werkruimte, gereedschappen en personeelsleden nodig'''. | |||

''' | Bovendien is '''ondernemingsgeest en een brede algemene ervaring in de metaalnijverheid gewenst'''. Louis heeft dus al eerder kennisgemaakt met ondernemen en eveneens '''ruimschoots ervaring opgedaan''' bij het werken in de voorafgaande familiebedrijven. | ||

<br> | |||

<br> | |||

[[Bestand:76132.jpg|557x359px|link=]] | |||

(afbeelding: Erfgoed Utrecht.nl) | |||

===Beginsituatie=== | |||

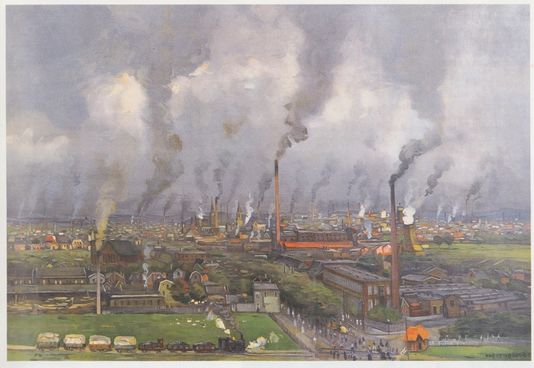

'''In Nederland''' zijn de ontwikkelingen in de '''metaalnijverheid en machinebouw laat gestart''' en '''enigszins achtergebleven'''. Vooral na de scheiding tussen België en Nederland in 1839, gaan bovendien de kontakten met de leidende bedrijven en hun ontwikkelingen in Luik en Wallonië verloren. | |||

<br>Toch komen de '''ontwikkelingen in de tweede helft van de 19e eeuw ook in Nederland volop op gang'''. De grote '''boost''' komt '''in de jaren negentig van deze 19e eeuw''', precies op het moment dat Louis met zijn fabriek een nieuwe start maakt. | |||

<br>De '''uitvinding van de stoommachine''' is natuurlijk '''een belangrijke impuls''' geweest tot de oprichting van veel fabrieken en daardoor kunnen uiteindelijk '''ook de machinefabrieken in Nederland flink vooruit'''. In Nederland zal uiteindelijk een woud aan fabrieksschoorstenen en schoorstenen van stoomgemalen verrijzen. | |||

[[Bestand:Schoorsteen_5.jpg|545x368px|link=]] | |||

===''' | ===Stoom in de polders=== | ||

De eerste '''proefneming met een stoommachine''' vindt in '''1776''' plaats in Rotterdam. | |||

[[Bestand:Eerste_sm_ned.gif|470x300px|link=]] | |||

Het is goed te verklaren dat in een land waar men '''eeuwenlang inspanningen''' moet plegen '''aan de waterbeheersing''' '''de eerste stoommachine wordt ingezet voor bemaling'''. En al wordt het eerste experiment geen onverdeeld succes, de eerste machine wordt n.l. Na twee mislukte demonstraties uiteindelijk weer gesloopt, de inzet van stoommachines wordt er niet door gehinderd. | |||

===''' | ===Kansen en bedreigingen=== | ||

De '''kansen op de markt''' zijn voor de fabrikanten van stoommachines '''aanvankelijk nog niet bijster groot''': '''onbekendheid''' met de mogelijkheden van machinale bewerking, '''gebrek aan ervaring''' bij de handwerkslieden en de '''beperkte aanwezigheid van delfstoffen als steenkool en ijzererts''' zijn daarvan de oorzaak. | |||

<br>Aan het '''begin van de negentiende eeuw''' is er '''nog weinig industriële activiteit'''. Veel werk wordt nog in huiselijke kring als '''huisnijverheid''' verricht en de bemaling van de polders gebeurt nog tot volle tevredenheid met windmolens. | |||

<br>Er moet worden '''gewacht op een groei van de markt'''. Men moet ook hopen dat eventuele kopers van de nieuwe stoommachines '''niet meer in het buitenland gaan kopen''', maar dat de opdrachten worden '''gegund aan de Nederlandse fabrikanten'''. | |||

<br>De '''pioniers''' die '''in de eerste helft van de negentiende eeuw''' een machinefabriekje beginnen, zoals de Utrechtse Ijzergieterij van Joh. Verloop & Co te Utrecht en het bedrijf van vader Smulders te Tilburg, kampen dan '''eerst nog met een gebrek aan opdrachten''' en doen op moeizame wijze hun eerste ervaring op. | |||

De Nederlandse '''machinefabrikanten komen vooral voort uit het smidsvak.''' In veel gevallen zijn '''de fabrikanten voor onderhoud en reparaties van hun aanvankelijk in het buitenland gekochte stoommachines aangewezen op de plaatselijke smederijen'''. Deze doen dus '''veel ervaring op met stoommachines''' en als de kennis van de smid groot genoeg is geworden, '''groeien in sommige gevallen de kleine smederijen uit tot bescheiden stoommachine-fabriekjes'''. | |||

= | [[Bestand:Ploeg stoommachine.JPG|420x599px|link=]] | ||

<br>Daarbij is er '''in het begin nog geen sprake van seriematige produktie'''. De kleine metaalbedrijven maken dan nog de diverse '''machines en installaties waar de klanten om vragen'''. | |||

< | <br>Zo maakt '''de familie Smulders''' stoommachines, levert '''komplete installaties''' voor stoomgemalen en fabrieken, waaronder de pompen, maar ook o.a. de vervaardiging van boterkneedmachines behoort tot hun aanbod. | ||

< | |||

====''' | ===De eerste machinefabrieken=== | ||

Rond '''1850''' zijn er in Nederland ongeveer '''tien machinebedrijven''', waarin een '''duizend personeelsleden''' werken. Eén van de tien is het bedrijf '''W.H. Smulders te Tilburg''', waar vanaf 1851 de jonge Louis zijn eerste stappen zet in de machinebouw. Als twaalfjarige jongen zal hij '''van onderop''' begonnen zijn. Louis maakt de hele ontwikkeling van het bedrijf te Tilburg mee: in '''1860 is het uitgegroeid tot een machinefabriek met een eigen ijzergieterij en levert het bedrijf stoommachines aan de plaatselijke textielindustrie'''. Dat geldt uiteraard ook voor zijn broers. Zij trekken allen geleidelijk vanuit het moederbedrijf te Tilburg naar andere plaatsen om daar eigen bedrijven te stichten. Zij komen '''uiteindelijk''' terecht '''in Utrecht'''. | |||

=== Louis Smulders & Co=== | |||

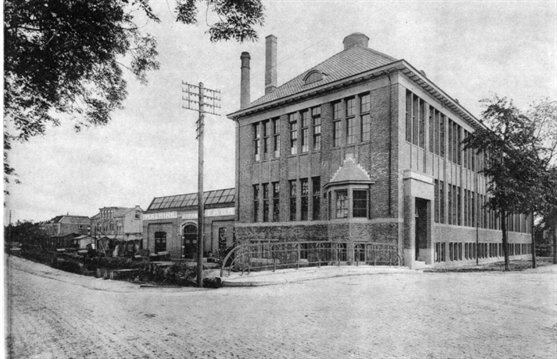

'''Louis Smulders begint in 1891''' een eigen bedrijf op de '''hoek van de Groeneweg en de Vleutenseweg'''. | |||

[[Bestand:40765_Vleuten_Erfgoed_Utrecht_nl.jpg|517x387px|link=]] | |||

(afbeelding: Erfgoed Utrecht.nl) | |||

Het terrein is van een al enige tijd '''leegstaande tegel- en dakpannenfabriek op het voormalige landgoed Jaffa''', dat wat meer naar het westen aan de Vleutense vaart te vinden is. Hij vindt daar dus '''een geschikt fabrieksterrein''' en regelt de benodigde ambtelijke zaken (o.a. de hinderwetvergunning). | |||

<br>De vergunning omvat in eerste instantie '''eene metaalsmederij, gieterij, smederij en metaalklopperij aangedreven door een stoommachine met ketel van 6 pk'''. Een voorwaarde is dat de ijzeren schoorsteen tot minstens 12m boven de begane grond moet reiken en overeen moet komen met de aanwijzingen van de brandweer. | |||

<br>De '''eerste inrichting van de fabriek''' is uiterst '''eenvoudig''': '''in het oude fabrieksgebouw''' komt de '''smederij, gieterij, bankwerkerij en draaierij'''. Hier wordt ook de '''stoommachine met ketel''' geplaatst. In de smederij worden '''drie smidsvuren''' aangelegd en '''bij de gieterij komt een oven met een hoge schoorsteen'''. In de voormalige droogloodsen worden '''de modellenmakerij en modellenbergplaats''' ondergebracht. Buiten onder een afdak worden nog een paar machines geplaatst. Twee loodsen, die wat verder op het terrein staan, worden ingericht als '''constructiewerkplaats'''. Het '''kantoor''', de '''tekenkamer''' en de '''ontvangstruimte''' komen '''in het woonhuis waarop de naam Jaffa staat''', als een herinnering aan een oude herberg, die in 1651 voor het eerst als zodanig wordt genoemd en aan de andere zijde van de Vleutense wetering heeft gestaan. | |||

<br>Onder de naam '''Louis Smulders & Co.''' en '''later ook als machinefabriek Jaffa''' zal het bedrijf al spoedig goede naam en faam verwerven, onder meer met de '''produktie van stoominstallaties en pompwerktuigen'''. | |||

[[Bestand:57517_rioolzuivering_Jaffa_Erfgoed_Utrecht_nl.jpg|538x372px|link=]] | |||

pompwerk voor rioolzuivering''' | |||

<br> | <br>(afbeelding: Erfgoed Utrecht.nl) | ||

Vanwege het ontbreken van grote en gespecialiseerde fabrieken als afzetmarkt moet men wel '''op brede wijze''' zijn '''produktaanbod in de markt''' zetten. Louis pakt het werk dan ook groots aan: hij levert al gauw '''complete installaties voor fabrieken bestaande uit diverse afzonderlijke installaties, inclusief de hulptoestellen, produktiemachines en natuurlijk de krachtbron in de vorm van een stoommachine.''' | |||

<br>Ook levert het bedrijf '''complete stoomgemalen''' op, in het begin compleet met '''scheprad en 8 pk stoommachine'''. Hij adverteert met de '''levering en plaatsing van Polderstoomgemalen met en zonder gebouwen en fundering'''. | |||

[[Bestand: | |||

''' | In '''1895''' worden er zo al '''18 stoomachines''' afgeleverd en in '''1899''' bedraagt dat aantal '''21'''. | ||

<br> | <br>De inrichting van '''[[gasfabriek]]en''' wordt verder '''een belangrijke specialiteit'''. De fa. Louis Smulders & Co. had al vanaf [[1884]] de inrichting van gasfabrieken op zich genomen en de '''mechanisatie van het kolen- en cokestransport''' was daarbij een belangrijk aspect. '''Vanaf 1900 ging Jaffa laadmachines en transportinrichtingen voor het gasbedrijf''' maken en in '''1904''' vervaardigde men de '''eerste ovenlaadmachine'''. | ||

[[ | |||

[[ | |||

'''In deze periode''' zou het bedrijf door zijn relaties en ervaringen een '''steeds groter deel van het transportwezen in het gasbedrijf voor rekening''' kunnen nemen. In 1904 leverde het een '''kolenlift''' voor de gasfabriek te Den Helder, in 1910 een''' kolentransportinrichting''' voor hetzelfde bedrijf. | |||

De '''elektrische hangkraan''' (in samenwerking met Groeneveld) het jaar daarop, was ook weer bestemd voor een gasbedrijf, te Vlaardingen. In 1912 werd een grote '''kolen- en cokestransportinrichting''' geleverd voor de nieuwe gasfabriek te 's-Gravenhage. Een nieuwe dimensie betekende de '''elektrohangbanen met automatische besturing der [[loopkat]]ten''', waarvan de eerste geleverd werd aan de Gasfabriek Wormerveer, in [[1915]]. Trots adverteerde het bedrijf hiermee, als enige uitvoerder in Nederland. | |||

===Transport en aflevering=== | |||

Het vervoer van de gebouwde zware machinedelen en installaties is voor Louis Smulders geen enkel probleem: de produkten gaan per spoor vanaf het station, dat al spoedig een knooppunt van de Nederlandse spoorwegen wordt, de aanleg van het Merwedekanaal in 1892 maakt ook het vervoer per schip zonder meer mogelijk. | |||

===Sociaal beleid=== | |||

Ook voor Smulders is het niet gemakkelijk om aan voldoende arbeiders met de nodige ervaring en vakkennis te komen. Hij probeert eventuele gegadigde werknemers overal vandaan te halen en kaapt ze desnoods bij de concurrentie weg en misschien ook wel bij eigen familie. Hij biedt de werknemers “dadelijk vast werk”, wat veel aantrekkingskracht heeft bij de arbeiders. In het eerste jaar werken er 30 medewerkers in de fabriek, in 1897 zijn dat er al 85! | |||

<br>De | <br>Tijdens het interbellum biedt de machinefabriek uiteindelijk aan honderden Utrechters gelijktijdig een baan. | ||

<br>De firma Smulders loopt niet voorop in de ontwikkelingen van sociaal beleid en de emancipatie van de werknemers: de concurrenten Stork en Werkspoor steken duidelijk de loef af voor wat betreft goede arbeidsomstandigheden, beloning, huisvesting en het stichten van interne bedrijfsopleidingen. Daarom komt de familie Smulders regelmatig in aanvaring met de vakbeweging. | |||

===Successen=== | |||

De zaken gaan goed voor de firma Smulders: regelmatig moet het bedrijf worden uitgebreid en moeten de ketelhuizen en stoommachines worden vergroot. | |||

De produktie omvat installaties voor gemalen, gasfabrieken, waterleidingmaatschappijen, pompinstallaties, en bijzondere stoommachines, waaronder een enorme landstoommachine van 1500 pk die geleverd wordt aan Van Gelder en Zonen te Velzen. | |||

- | <br>In deze periode worden er ook steeds meer produkten afgeleverd aan het buitenland, zoals Frankrijk, België, Spanje en Roemenië. | ||

<br>In 1913 wordt de eerste suikerriet-transportinstallatie naar Nederlands-Indië verscheept. Er wordt zelfs een eigen vertegewoordiger voor de firma in Indië aangesteld. | |||

Op de wereledtentoonstelling van 1910 in Brussel is Louis Smulders prominent vertegenwoordigd onder de diverse Nederlandse machinefabrikanten, naast Stork, Goedkoop, Figée, Werkspoor, Smit en zijn eigen broers Smulders. | |||

De Eerste Wereldoorlog was voor de machinefabrikanten een opgaande tijd i.v.m. de stijgende behoefte aan machines en transportmiddelen. De overheid plaatste grote bestellingen, terwijl de concurrentie uit het buitenland tijdelijk was uitgeschakeld. | |||

=== Divers transportmaterieel === | |||

- | Volgens een fabrieksbeschrijving uit 1918 maakt Jaffa op dat moment uiteenlopend transportmaterieel: hangbanen, transportbanden, lift(transport)elevatoren en diverse soorten kranen (draai, loop, vélocipède en portaal). Het is niet duidelijk wanneer Jaffa met de vervaardiging van dergelijke apparatuur is begonnen. Een belangrijke order betreft de levering in [[1917]] van 17 hijskranen voor de haven van Amsterdam. Of Jaffa verder nog veel havenoutillage heeft geleverd, is twijfelachtig. Na de gasfabrieken werden ook de elektriciteitsbedrijven een interessante markt voor de kolenlosinrichtingen. Zo leverde Jaffa rond 1918 een conveyor met een lengte van 375 m voor de Provinciale Noord-Brabantse Electriciteits Maatschappij te Geertruidenberg. | ||

<br>In deze jaren ging de fabriek als handelsmerk steeds meer de naam Jaffa voeren. | |||

Een bijzondere afdeling vormde de fabricage van elektrotakels, waarmee Jaffa in [[1932]] begon. Dit gebeurde grotendeels in seriefabricage. Rond [[1950]] werden standaardtakels met een hefvermogen van 125 tot 10.000 kg en met hijssnelheden van 3 tot 36 m/min. gemaakt. Maar ook bijzondere constructies behoorden tot de mogelijkheden. | |||

===Pompwerktuigen=== | |||

Een andere succesvolle specialisatie betrof de vervaardiging van pompwerktuigen, al dan niet in combinatie met een door Jaffa geleverde stoominstallatie. Ook dit betrof een voor Jaffa oud product, waarmee circa [[1882]] al een begin werd gemaakt. Talloze gemalen in Nederland werden zo voorzien van effektieve werktuigen. | |||

===Hoogtepunt=== | |||

Het | Het hoogtepunt vormt ongetwijfeld het [[ir. D.F. Woudagemaal]] bij Lemmer uit 1920, sinds 1998 Unesco-werelderfgoed. Het gemaal, dat bestemd was voor Frieslands boezem, heeft een capaciteit van 4000 m³ per minuut en bestaat uit acht centrifugaalpompen, twee aan twee gekoppeld aan vier stoommachines. Ook de oorspronkelijke ketelinstallatie is geleverd door Jaffa. | ||

===Bedrijfsvoering=== | |||

Al tijdens het bewind van de oprichter komen verschillende van diens zonen in de zaak te werken. Na het overlijden van Louis Smulders, in [[1908]] zetten twee van hen, Henricus en Josephus, de zaak voort. Deze wordt in [[1918]] omgezet in een naamloze vennootschap, waarbij de familie de leiding behoudt. In 1920-1929 verdwijnt de directe bemoeienis van familieleden met de bedrijfsvoering, die dan in handen komt van derden. | |||

===Bezettingstijd=== | |||

Vanaf het begin van de bezetting tijdens de Tweede Wereldoorlog blijft de machinefabriek in bedrijf en wordt dan ingezet voor de Duitse oorlogseconomie. Het bedrijf maakt, zoals alle bedrijven in Nederland, een moeilijke tijd door. Er komen voornamelijk orders van de bezetter binnen, personeel duikt onder of wordt verplicht tewerkgesteld in Duitsland. Uiteindelijk komt het bedrijf onder leiding te staan van de bezetter. Aan het einde van de oorlog zijn de activiteiten tot nihil gedaald en is het bedrijf bij de bevrijding in berooide staat. | |||

===Naoorlogse ontwikkelingen=== | |||

<br> | <br>Na de bevrijding komt de productie echter al snel weer op gang: houtgasgeneratoren en andere transportmiddelen. Het bedrijf profiteert van de herstelperiode van Nederland. | ||

<br>In 1951 wordt het bedrijf overgenomen door Stork, waarna in 1952 de naam wordt gewijzigd in ''N.V. Machinefabriek Stork-Jaffa''. Het productiepakket verandert de eerste decennia nog niet echt. Binnen de transportwerktuigen komen vliegtuigliften tot ontwikkeling. Stuurinrichtingen voor schepen blijven eveneens belangrijk, terwijl (semi)-automatische doseersystemen een belangrijke nieuwe pijler worden. | |||

<br> | |||

- | |||

- | |||

===Schaalvergroting=== | |||

In 1977 volgt de integratie binnen de Stork-gelederen in de in 1975 gevormde divisie Bepak (Bottling and Packaging Systems), waarbij Jaffa vanwege de ligging en ruimte de centrale directie gaat herbergen. In 1998 wordt het restant van Jaffa overgeplaatst naar de Stork-vestiging in Raamsdonksveer, die op zijn beurt in 2002 weer wordt samengevoegd met de productielokatie in Amsterdam. Begin 21e eeuw wordt het complex afgebroken, op Villa Jaffa en een bedrijfsgebouw op de hoek Groeneweg/Vleutenseweg na. | |||

In 2001 vindt de oplevering van de eerste appartementen van het Jaffapark plaats. | |||

In | |||

Bronnen: | Bronnen: | ||

<br>website: nl.wikipedia.org | |||

<br> | <br>afbeeldindingen: nl.wikipedia.org | ||

<br> | <br>"Jaffa en de dingen die voorbijgaan", door René de Kam. | ||

<br> | (Uitgeverij Matrijs, Utrecht 2001 | ||

Versie van 28 jul 2012 20:36

Machinefabriek Jaffa

Machinefabriek Jaffa was een machinefabriek te Utrecht (stad). Het is de naam die de machinefabriek Louis Smulders & Co. te Utrecht in de loop der tijd aanneemt en die gebaseerd is op de naam van het fabrieksterrein waar de onderneming vanaf 1890 gevestigd is. Louis Smulders opereert vanaf deze locatie voor het eerst als zelfstandig eigenaar en ondernemer, nadat hij op diverse plaatsen in de diverse bedrijven van de families Smulders ervaring heeft opgedaan.

Ontstaan

Voor de komst van Smulders is op het terrein van de voormalige buitenplaats Jaffa een pan- en tegelbakkerij met dakpannenfabriek van A. Dolk onder de naam "Jaffa" gevestigd.

Geschiedenis van activiteiten

De activiteiten van firma Louis Smulders & Co. zijn echter al ouder. De naamgever Johannes Ludovicus Smulders (Tilburg, 1839 - Utrecht, 1908) is onder meer met zijn broers Augustinus Franciscus (1838-1908) en Franciscus Hendrikus (1851-1915) werkzaam in het vaderlijk bedrijf, de firma W.H. Smulders te Tilburg. Vader Smulders was dus een pionier, maar ook de zonen dragen volop bij aan de ontwikkelingen in de machine nijverheid.

In 1846 krijgt vader Smulders een vergunning “tot het maken van een stoomwerktuig”. Dit is kennelijk tot een goed resultaat gebracht, want van de 300 in 1850 in Nederland bestaande stoommachines, is er in elk geval één afkomstig uit de fabriek te Tilburg.

De broers werken later samen verder in Utrecht binnen de firma A.F. Smulders.

Deze samenwerking duurt tot 1880. Louis en broer Frans gaan dan samen apart verder onder de naam Louis Smulders & Co. Waarschijnlijk is Louis van de twee broers de meest dominante of kapitaalkrachtige, omdat het bedrijf zijn naam voert.

Tien jaar later, in 1890, scheiden zich de wegen van beide broers, waarbij Louis onder de bestaande firmanaam verder gaat, nu samen met zijn zonen Henri en Jan Smulders.

(afbeelding uit: Het geheugen van Nederland)

(afbeelding uit: Het geheugen van Nederland)

Oprichting

In 1890 is machinefabrikant Louis Smulders te Utrecht bezig met de voorbereiding en opzet van zijn nieuwe machinefabriek. Via de Engelse machinefabrikanten informeert hij zich op listige wijze over de laatste ontwikkelingen in zijn vakgebied en over de gereedschappen en bijbehorende machines, die er op dat moment op de markt beschikbaar zijn. Hij doet zich daarbij voor als belangstellende koper, maar hij onderzoekt op deze wijze ook de ontwikkelingen in machinebouw en van het gebruik van machines en gereedschappen.

In Engeland, Duitsland en België is men in deze jaren duidelijk verder opgeschoten met de bouw en de ontwikkeling van machines.

Voor de oprichting van een fabriek zijn verder financiële middelen, werkruimte, gereedschappen en personeelsleden nodig.

Bovendien is ondernemingsgeest en een brede algemene ervaring in de metaalnijverheid gewenst. Louis heeft dus al eerder kennisgemaakt met ondernemen en eveneens ruimschoots ervaring opgedaan bij het werken in de voorafgaande familiebedrijven.

(afbeelding: Erfgoed Utrecht.nl)

(afbeelding: Erfgoed Utrecht.nl)

Beginsituatie

In Nederland zijn de ontwikkelingen in de metaalnijverheid en machinebouw laat gestart en enigszins achtergebleven. Vooral na de scheiding tussen België en Nederland in 1839, gaan bovendien de kontakten met de leidende bedrijven en hun ontwikkelingen in Luik en Wallonië verloren.

Toch komen de ontwikkelingen in de tweede helft van de 19e eeuw ook in Nederland volop op gang. De grote boost komt in de jaren negentig van deze 19e eeuw, precies op het moment dat Louis met zijn fabriek een nieuwe start maakt.

De uitvinding van de stoommachine is natuurlijk een belangrijke impuls geweest tot de oprichting van veel fabrieken en daardoor kunnen uiteindelijk ook de machinefabrieken in Nederland flink vooruit. In Nederland zal uiteindelijk een woud aan fabrieksschoorstenen en schoorstenen van stoomgemalen verrijzen.

Stoom in de polders

De eerste proefneming met een stoommachine vindt in 1776 plaats in Rotterdam.

Het is goed te verklaren dat in een land waar men eeuwenlang inspanningen moet plegen aan de waterbeheersing de eerste stoommachine wordt ingezet voor bemaling. En al wordt het eerste experiment geen onverdeeld succes, de eerste machine wordt n.l. Na twee mislukte demonstraties uiteindelijk weer gesloopt, de inzet van stoommachines wordt er niet door gehinderd.

Kansen en bedreigingen

De kansen op de markt zijn voor de fabrikanten van stoommachines aanvankelijk nog niet bijster groot: onbekendheid met de mogelijkheden van machinale bewerking, gebrek aan ervaring bij de handwerkslieden en de beperkte aanwezigheid van delfstoffen als steenkool en ijzererts zijn daarvan de oorzaak.

Aan het begin van de negentiende eeuw is er nog weinig industriële activiteit. Veel werk wordt nog in huiselijke kring als huisnijverheid verricht en de bemaling van de polders gebeurt nog tot volle tevredenheid met windmolens.

Er moet worden gewacht op een groei van de markt. Men moet ook hopen dat eventuele kopers van de nieuwe stoommachines niet meer in het buitenland gaan kopen, maar dat de opdrachten worden gegund aan de Nederlandse fabrikanten.

De pioniers die in de eerste helft van de negentiende eeuw een machinefabriekje beginnen, zoals de Utrechtse Ijzergieterij van Joh. Verloop & Co te Utrecht en het bedrijf van vader Smulders te Tilburg, kampen dan eerst nog met een gebrek aan opdrachten en doen op moeizame wijze hun eerste ervaring op.

De Nederlandse machinefabrikanten komen vooral voort uit het smidsvak. In veel gevallen zijn de fabrikanten voor onderhoud en reparaties van hun aanvankelijk in het buitenland gekochte stoommachines aangewezen op de plaatselijke smederijen. Deze doen dus veel ervaring op met stoommachines en als de kennis van de smid groot genoeg is geworden, groeien in sommige gevallen de kleine smederijen uit tot bescheiden stoommachine-fabriekjes.

Daarbij is er in het begin nog geen sprake van seriematige produktie. De kleine metaalbedrijven maken dan nog de diverse machines en installaties waar de klanten om vragen.

Zo maakt de familie Smulders stoommachines, levert komplete installaties voor stoomgemalen en fabrieken, waaronder de pompen, maar ook o.a. de vervaardiging van boterkneedmachines behoort tot hun aanbod.

De eerste machinefabrieken

Rond 1850 zijn er in Nederland ongeveer tien machinebedrijven, waarin een duizend personeelsleden werken. Eén van de tien is het bedrijf W.H. Smulders te Tilburg, waar vanaf 1851 de jonge Louis zijn eerste stappen zet in de machinebouw. Als twaalfjarige jongen zal hij van onderop begonnen zijn. Louis maakt de hele ontwikkeling van het bedrijf te Tilburg mee: in 1860 is het uitgegroeid tot een machinefabriek met een eigen ijzergieterij en levert het bedrijf stoommachines aan de plaatselijke textielindustrie. Dat geldt uiteraard ook voor zijn broers. Zij trekken allen geleidelijk vanuit het moederbedrijf te Tilburg naar andere plaatsen om daar eigen bedrijven te stichten. Zij komen uiteindelijk terecht in Utrecht.

Louis Smulders & Co

Louis Smulders begint in 1891 een eigen bedrijf op de hoek van de Groeneweg en de Vleutenseweg.

(afbeelding: Erfgoed Utrecht.nl)

(afbeelding: Erfgoed Utrecht.nl)

Het terrein is van een al enige tijd leegstaande tegel- en dakpannenfabriek op het voormalige landgoed Jaffa, dat wat meer naar het westen aan de Vleutense vaart te vinden is. Hij vindt daar dus een geschikt fabrieksterrein en regelt de benodigde ambtelijke zaken (o.a. de hinderwetvergunning).

De vergunning omvat in eerste instantie eene metaalsmederij, gieterij, smederij en metaalklopperij aangedreven door een stoommachine met ketel van 6 pk. Een voorwaarde is dat de ijzeren schoorsteen tot minstens 12m boven de begane grond moet reiken en overeen moet komen met de aanwijzingen van de brandweer.

De eerste inrichting van de fabriek is uiterst eenvoudig: in het oude fabrieksgebouw komt de smederij, gieterij, bankwerkerij en draaierij. Hier wordt ook de stoommachine met ketel geplaatst. In de smederij worden drie smidsvuren aangelegd en bij de gieterij komt een oven met een hoge schoorsteen. In de voormalige droogloodsen worden de modellenmakerij en modellenbergplaats ondergebracht. Buiten onder een afdak worden nog een paar machines geplaatst. Twee loodsen, die wat verder op het terrein staan, worden ingericht als constructiewerkplaats. Het kantoor, de tekenkamer en de ontvangstruimte komen in het woonhuis waarop de naam Jaffa staat, als een herinnering aan een oude herberg, die in 1651 voor het eerst als zodanig wordt genoemd en aan de andere zijde van de Vleutense wetering heeft gestaan.

Onder de naam Louis Smulders & Co. en later ook als machinefabriek Jaffa zal het bedrijf al spoedig goede naam en faam verwerven, onder meer met de produktie van stoominstallaties en pompwerktuigen.

pompwerk voor rioolzuivering

pompwerk voor rioolzuivering

(afbeelding: Erfgoed Utrecht.nl)

Vanwege het ontbreken van grote en gespecialiseerde fabrieken als afzetmarkt moet men wel op brede wijze zijn produktaanbod in de markt zetten. Louis pakt het werk dan ook groots aan: hij levert al gauw complete installaties voor fabrieken bestaande uit diverse afzonderlijke installaties, inclusief de hulptoestellen, produktiemachines en natuurlijk de krachtbron in de vorm van een stoommachine.

Ook levert het bedrijf complete stoomgemalen op, in het begin compleet met scheprad en 8 pk stoommachine. Hij adverteert met de levering en plaatsing van Polderstoomgemalen met en zonder gebouwen en fundering.

[[Bestand:

In 1895 worden er zo al 18 stoomachines afgeleverd en in 1899 bedraagt dat aantal 21.

De inrichting van gasfabrieken wordt verder een belangrijke specialiteit. De fa. Louis Smulders & Co. had al vanaf 1884 de inrichting van gasfabrieken op zich genomen en de mechanisatie van het kolen- en cokestransport was daarbij een belangrijk aspect. Vanaf 1900 ging Jaffa laadmachines en transportinrichtingen voor het gasbedrijf maken en in 1904 vervaardigde men de eerste ovenlaadmachine.

In deze periode zou het bedrijf door zijn relaties en ervaringen een steeds groter deel van het transportwezen in het gasbedrijf voor rekening kunnen nemen. In 1904 leverde het een kolenlift voor de gasfabriek te Den Helder, in 1910 een kolentransportinrichting voor hetzelfde bedrijf.

De elektrische hangkraan (in samenwerking met Groeneveld) het jaar daarop, was ook weer bestemd voor een gasbedrijf, te Vlaardingen. In 1912 werd een grote kolen- en cokestransportinrichting geleverd voor de nieuwe gasfabriek te 's-Gravenhage. Een nieuwe dimensie betekende de elektrohangbanen met automatische besturing der loopkatten, waarvan de eerste geleverd werd aan de Gasfabriek Wormerveer, in 1915. Trots adverteerde het bedrijf hiermee, als enige uitvoerder in Nederland.

Transport en aflevering

Het vervoer van de gebouwde zware machinedelen en installaties is voor Louis Smulders geen enkel probleem: de produkten gaan per spoor vanaf het station, dat al spoedig een knooppunt van de Nederlandse spoorwegen wordt, de aanleg van het Merwedekanaal in 1892 maakt ook het vervoer per schip zonder meer mogelijk.

Sociaal beleid

Ook voor Smulders is het niet gemakkelijk om aan voldoende arbeiders met de nodige ervaring en vakkennis te komen. Hij probeert eventuele gegadigde werknemers overal vandaan te halen en kaapt ze desnoods bij de concurrentie weg en misschien ook wel bij eigen familie. Hij biedt de werknemers “dadelijk vast werk”, wat veel aantrekkingskracht heeft bij de arbeiders. In het eerste jaar werken er 30 medewerkers in de fabriek, in 1897 zijn dat er al 85!

Tijdens het interbellum biedt de machinefabriek uiteindelijk aan honderden Utrechters gelijktijdig een baan.

De firma Smulders loopt niet voorop in de ontwikkelingen van sociaal beleid en de emancipatie van de werknemers: de concurrenten Stork en Werkspoor steken duidelijk de loef af voor wat betreft goede arbeidsomstandigheden, beloning, huisvesting en het stichten van interne bedrijfsopleidingen. Daarom komt de familie Smulders regelmatig in aanvaring met de vakbeweging.

Successen

De zaken gaan goed voor de firma Smulders: regelmatig moet het bedrijf worden uitgebreid en moeten de ketelhuizen en stoommachines worden vergroot.

De produktie omvat installaties voor gemalen, gasfabrieken, waterleidingmaatschappijen, pompinstallaties, en bijzondere stoommachines, waaronder een enorme landstoommachine van 1500 pk die geleverd wordt aan Van Gelder en Zonen te Velzen.

In deze periode worden er ook steeds meer produkten afgeleverd aan het buitenland, zoals Frankrijk, België, Spanje en Roemenië.

In 1913 wordt de eerste suikerriet-transportinstallatie naar Nederlands-Indië verscheept. Er wordt zelfs een eigen vertegewoordiger voor de firma in Indië aangesteld.

Op de wereledtentoonstelling van 1910 in Brussel is Louis Smulders prominent vertegenwoordigd onder de diverse Nederlandse machinefabrikanten, naast Stork, Goedkoop, Figée, Werkspoor, Smit en zijn eigen broers Smulders. De Eerste Wereldoorlog was voor de machinefabrikanten een opgaande tijd i.v.m. de stijgende behoefte aan machines en transportmiddelen. De overheid plaatste grote bestellingen, terwijl de concurrentie uit het buitenland tijdelijk was uitgeschakeld.

Divers transportmaterieel

Volgens een fabrieksbeschrijving uit 1918 maakt Jaffa op dat moment uiteenlopend transportmaterieel: hangbanen, transportbanden, lift(transport)elevatoren en diverse soorten kranen (draai, loop, vélocipède en portaal). Het is niet duidelijk wanneer Jaffa met de vervaardiging van dergelijke apparatuur is begonnen. Een belangrijke order betreft de levering in 1917 van 17 hijskranen voor de haven van Amsterdam. Of Jaffa verder nog veel havenoutillage heeft geleverd, is twijfelachtig. Na de gasfabrieken werden ook de elektriciteitsbedrijven een interessante markt voor de kolenlosinrichtingen. Zo leverde Jaffa rond 1918 een conveyor met een lengte van 375 m voor de Provinciale Noord-Brabantse Electriciteits Maatschappij te Geertruidenberg.

In deze jaren ging de fabriek als handelsmerk steeds meer de naam Jaffa voeren.

Een bijzondere afdeling vormde de fabricage van elektrotakels, waarmee Jaffa in 1932 begon. Dit gebeurde grotendeels in seriefabricage. Rond 1950 werden standaardtakels met een hefvermogen van 125 tot 10.000 kg en met hijssnelheden van 3 tot 36 m/min. gemaakt. Maar ook bijzondere constructies behoorden tot de mogelijkheden.

Pompwerktuigen

Een andere succesvolle specialisatie betrof de vervaardiging van pompwerktuigen, al dan niet in combinatie met een door Jaffa geleverde stoominstallatie. Ook dit betrof een voor Jaffa oud product, waarmee circa 1882 al een begin werd gemaakt. Talloze gemalen in Nederland werden zo voorzien van effektieve werktuigen.

Hoogtepunt

Het hoogtepunt vormt ongetwijfeld het ir. D.F. Woudagemaal bij Lemmer uit 1920, sinds 1998 Unesco-werelderfgoed. Het gemaal, dat bestemd was voor Frieslands boezem, heeft een capaciteit van 4000 m³ per minuut en bestaat uit acht centrifugaalpompen, twee aan twee gekoppeld aan vier stoommachines. Ook de oorspronkelijke ketelinstallatie is geleverd door Jaffa.

Bedrijfsvoering

Al tijdens het bewind van de oprichter komen verschillende van diens zonen in de zaak te werken. Na het overlijden van Louis Smulders, in 1908 zetten twee van hen, Henricus en Josephus, de zaak voort. Deze wordt in 1918 omgezet in een naamloze vennootschap, waarbij de familie de leiding behoudt. In 1920-1929 verdwijnt de directe bemoeienis van familieleden met de bedrijfsvoering, die dan in handen komt van derden.

Bezettingstijd

Vanaf het begin van de bezetting tijdens de Tweede Wereldoorlog blijft de machinefabriek in bedrijf en wordt dan ingezet voor de Duitse oorlogseconomie. Het bedrijf maakt, zoals alle bedrijven in Nederland, een moeilijke tijd door. Er komen voornamelijk orders van de bezetter binnen, personeel duikt onder of wordt verplicht tewerkgesteld in Duitsland. Uiteindelijk komt het bedrijf onder leiding te staan van de bezetter. Aan het einde van de oorlog zijn de activiteiten tot nihil gedaald en is het bedrijf bij de bevrijding in berooide staat.

Naoorlogse ontwikkelingen

Na de bevrijding komt de productie echter al snel weer op gang: houtgasgeneratoren en andere transportmiddelen. Het bedrijf profiteert van de herstelperiode van Nederland.

In 1951 wordt het bedrijf overgenomen door Stork, waarna in 1952 de naam wordt gewijzigd in N.V. Machinefabriek Stork-Jaffa. Het productiepakket verandert de eerste decennia nog niet echt. Binnen de transportwerktuigen komen vliegtuigliften tot ontwikkeling. Stuurinrichtingen voor schepen blijven eveneens belangrijk, terwijl (semi)-automatische doseersystemen een belangrijke nieuwe pijler worden.

Schaalvergroting

In 1977 volgt de integratie binnen de Stork-gelederen in de in 1975 gevormde divisie Bepak (Bottling and Packaging Systems), waarbij Jaffa vanwege de ligging en ruimte de centrale directie gaat herbergen. In 1998 wordt het restant van Jaffa overgeplaatst naar de Stork-vestiging in Raamsdonksveer, die op zijn beurt in 2002 weer wordt samengevoegd met de productielokatie in Amsterdam. Begin 21e eeuw wordt het complex afgebroken, op Villa Jaffa en een bedrijfsgebouw op de hoek Groeneweg/Vleutenseweg na.

In 2001 vindt de oplevering van de eerste appartementen van het Jaffapark plaats.

Bronnen:

website: nl.wikipedia.org

afbeeldindingen: nl.wikipedia.org

"Jaffa en de dingen die voorbijgaan", door René de Kam.

(Uitgeverij Matrijs, Utrecht 2001